Kernfunktionen und mechanische Vorteile von Gummireinigern

Definition und Hauptfunktion von Gummiwaschmaschinen in mechanischen Systemen

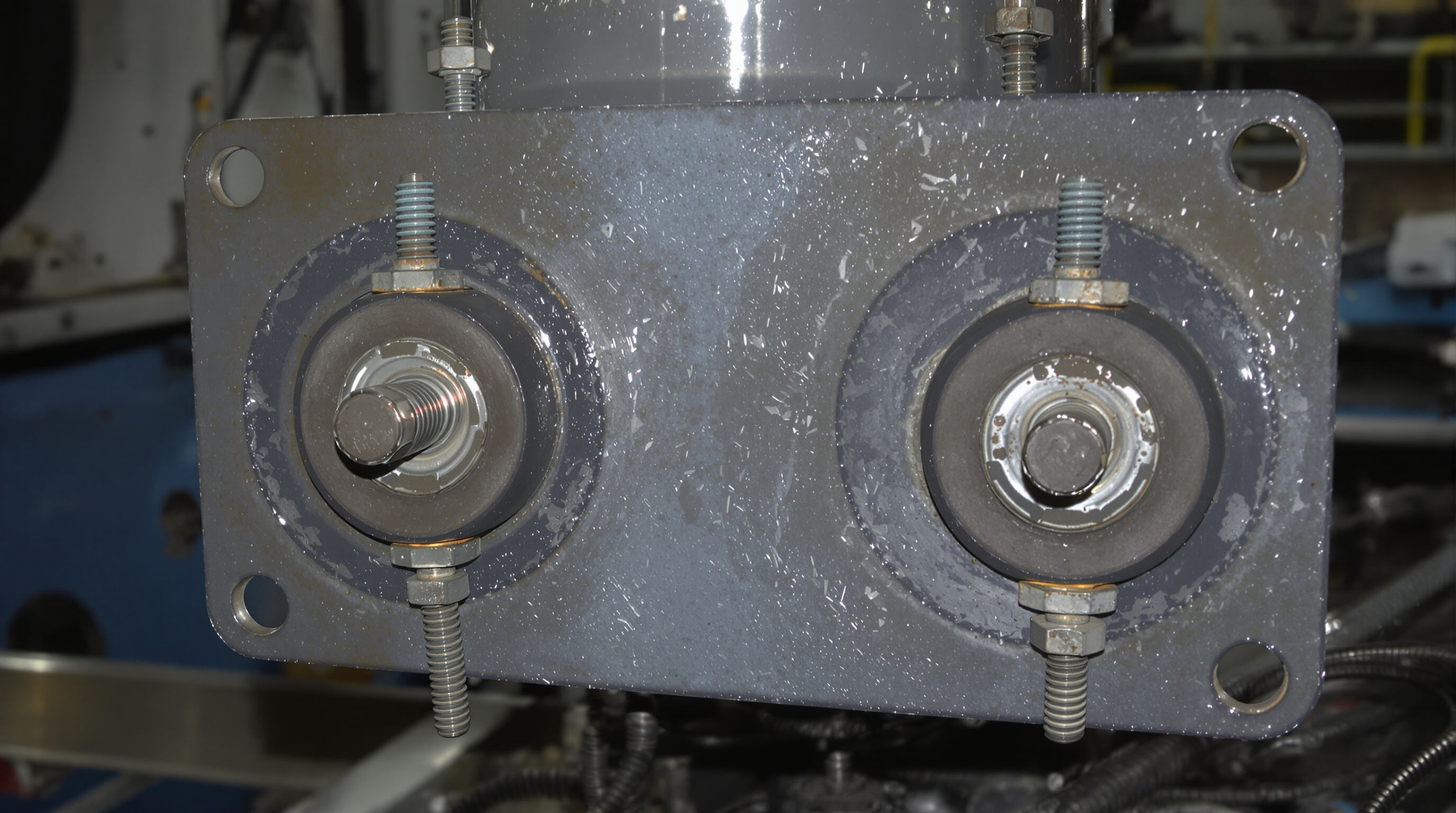

Gummireiniger sind in Scheibenform und dienen als Dichtungen, die mechanische Systeme ordnungsgemäß funktionieren lassen. Diese flexiblen Teile tun mehrere wichtige Dinge auf einmal: Sie verhindern Lecks, indem sie komprimiert werden, absorbieren Vibrationen durch Maschinenbewegungen und verteilen den Druck, wenn Schrauben oder Schrauben zwischen zwei Oberflächen gefüllt werden. Sie unterscheiden sich von harten Kunststoffen oder Metallen dadurch, daß sie sich an unebene Oberflächen anpassen, ohne dabei ihren Griff zu verlieren. Selbst wenn sich der Druck auf bis zu etwa 2.500 Pfund pro Quadratzentimeter erhöht, schaffen diese Gummidichtungen es nach den jüngsten Ergebnissen, die in Material Engineering Reports im Jahr 2023 veröffentlicht wurden, immer noch, eine Wirksamkeit von etwa 95% zu halten. Diese Art von Leistung ist in industriellen Umgebungen sehr wichtig, wo kleine Lecks im Laufe der Zeit zu großen Problemen führen können.

Flexibilität, Kompressibilität und Widerstandsfähigkeit unter dynamischen Belastungen

Gummireiniger können bis zu 40% ohne dauerhafte Verformung komprimieren und bei extremen Temperaturen (-40 °C bis 150 °C) 92% Widerstandsfähigkeit aufrechterhalten. Diese Flexibilität sorgt für eine zuverlässige Leistung in Hochschwingungsumgebungen wie Motorhalterungen, wo Industriestudien eine 30%ige Verringerung der Schraubenlockerung im Vergleich zu Metallspülmaschinen zeigen.

Häufige Typen: Flachwaschmaschinen, O-Ringe und Gummibänder

- Flachspulen : Bereitstellung der Grundlastverteilung unter Schrauben und Muttern

- O-Ringe : Als kreisförmige Dichtungen in hydraulischen und pneumatischen Systemen dienen

- Verzollte Varianten : Kombination von Gummi und Metallunterlagen für Hochspannungsindustrieverbindungen

In Turboladeranwendungen verlängern gebundene Gummi-Wäscher die Lebensdauer der Dichtungen um 60% aufgrund der verbesserten thermischen und mechanischen Widerstandsfähigkeit, so die Automobilhersteller.

Dichtungsleistung und Leckageverhütung in dynamischen Verbindungen

Rolle von Gummiwaschmaschinen bei der Versiegelung von Vibrations- und Druckverbindungen

Gummiblasen halten sich durch die Anpassung an mikroskopische Oberflächenunvollkommenheiten zwischen den Paarungsstücken flüssigkeitsdicht. Durch ihre Viskolastisches ermöglicht sie eine gleichbleibende Leistung unter Druck bis zu 2500 PSI und Vibrationsfrequenzen von mehr als 120 Hz. Eine Studie aus dem Jahr 2023 wurde in Chemietechnikgeschäfte die Ergebnisse der Studie zeigen, dass Nitrilgummi-Durchlässer die Leckage um 92% im Vergleich zu reinmetallischen Dichtungen in Pumpenbaugruppen reduzieren, was ihre Bedeutung in dynamischen Industrieumgebungen unterstreicht.

Fallstudie: Ausfall des hydraulischen Systems aufgrund unzureichender Abdichtung der Gummisauflösung

Ein Bergbauunternehmen hat 480.000 Dollar an Ausfallzeiten verursacht, weil sich die Hydraulikzylinder innerhalb von sechs Monaten nach der Installation defekt verhalten haben. Nach der Ausfallanalyse zeigte sich, dass Standard-EPDM-Wäscher unter zyklischen 1,800 PSI-Ladungen abgebaut wurden, was zu Flüssigkeitslecks führte, die Servoventile kontaminierten. Die Umstellung auf Fluorkohlenstoff- (FKM) -Wäschermit 40% höherer Kompressionsbeständigkeiterzeugte einen über 18 Monate langen undichtbetriebenen Betrieb, der den entscheidenden Einfluss der Materialkompatibilität auf die Zuverlässigkeit zeigt.

Aufstrebender Trend: Intelligente Dichtungsmaterialien, die traditionelle Gummitschoner verbessern

Hersteller integrieren mittlerweile Mikrosensoren in Gummiwaschmaschinen, um die Echtzeitüberwachung der Dichtheit der Dichtungen zu ermöglichen. Diese intelligenten Komponenten erkennen Druckabfälle von ≤15% und Temperaturspitzen über 300°F und unterstützen so vorausschauende Wartungsstrategien. Frühe Anwender in der Luft- und Raumfahrt berichten von einer Reduktion der ungeplanten Dichtungsersatz um 30%, obwohl höhere Kosten derzeit eine breite Einführung in allgemeinen industriellen Anwendungen einschränken.

Schwingungsdämpfung und Lärmreduzierung in industriellen Anwendungen

Mechanismen der Vibrationsabsorption und der Schalldämmung

Gummitschläger absorbieren mechanische Vibrationen, weil sie durch innere Reibung die kinetische Energie in Wärme umwandeln. Das geschieht natürlich, weil sich Gummi verhält, wenn es gleichzeitig elastisch und viskos ist. Da Gummi komprimiert werden kann, passt es auf nicht perfekt ausgerichtete Oberflächen. Außerdem gibt es winzige Luftbeutel im Gummi, die Schallwellen hindern. Wenn diese beiden Dinge zusammen passieren, erleben Geräte wie Kompressoren und Pumpen niedrigere Resonanzfrequenzen zwischen 15 und vielleicht sogar 30 Hz unter dem, was sie normalerweise wären. Niedrigere Frequenzen bedeuten im Laufe der Zeit weniger Verschleiß der Strukturen und schaffen insgesamt auch eine leisere Betriebsumgebung.

Datenübersicht: 40% Lärmreduzierung bei Industriepumpen mit Nitrilgummiwaschmaschinen

Bei den tatsächlichen Feldversuchen wurden Pumpen mit Nitrilgummi-Wäschern mit einem Betriebslärm von etwa 85 auf nur 51 Dezibel reduziert, wenn sie kontinuierlich betrieben wurden. Die Dämpfungsfähigkeit des Materials liegt zwischen 0,25 und 0,35, was ihm einen klaren Vorteil gegenüber Alternativen wie Neopren und Silikon bietet, wenn er langen Belastungstests unterzogen wird. Das Nitril zeichnet sich dadurch aus, daß es die Dichtungen intakt hält und gleichzeitig Vibrationen auch nach drei Tagen Druckwirkung wirksam absorbiert. Wartungskräfte haben auch etwas ziemlich bedeutsames berichtet - Systeme, die auf diese Nitril-Wäscher aktualisiert wurden, benötigten in einem Zeitraum von 18 Monaten rund 38 Prozent weniger Wartungsprüfungen, so Anlagenbetreiber, die Leistungsmetriken genau verfolgen.

Beste Praxis: Strategische Platzierung für eine optimale Schlag- und Resonanzminderung

- Montageoberflächen : Anbringen zwischen Motorgehäuse und Rahmen zur Isolierung von 60~80% der Achsvibrationen

- Schraubbelastungszonen : Verwenden Sie unter den Befestigungsköpfen gebundene Schleifen, um der Lockerung durch seitliche Kräfte zu widerstehen

- Rohrverbindungen : Position in der Nähe der Ventilbaugruppen zur Verringerung der Flüssigkeitshammerwirkungen

Die Ausrichtung der Wäscher auf natürliche Vibrationsknoten erhöht die Wirksamkeit um bis zu 200%, während die verschiedene Konfigurationen um rotierende Wellen eine 55% bessere Resonanzkontrolle bieten als Einlagenaufstellungen.

Lastverteilung und Verschleißschutz in verschraubten Verbindungen

Gleichgewichtung von Belastungen und Verhinderung lokaler Verschleiß in festgemachten Gelenken

Die Druckverteilung auf eine größere Fläche hilft, die lästigen Verschleißpunkte zu stoppen, die auftreten, wenn sich Metallteile direkt an rauen oder nicht übereinstimmenden Oberflächen reiben. Studien von Tribology International zeigen etwas ziemlich Interessantes, dass sie Verschleißprobleme um 60 bis 70 Prozent reduzieren, an Orten mit viel Vibration, viel besser als normale Gelenke ohne Polsterung. Diese Waschmaschinen sind so gut darin, sich zu biegen und Lücken zwischen unvollkommenen Oberflächen zu füllen. Dadurch laufen die Dinge reibungslos, auch wenn sich die Kräfte ständig ändern, und sie sind somit sehr wertvolle Komponenten für viele mechanische Anwendungen.

| Anwendung | Ohne Waschmaschinen | Mit Gummischeiben |

|---|---|---|

| Oberflächenverformung | 0.12 mm | 0.03 mm |

| Verschraubungslockerungsrate | 18 % pro 1.000 Stunden | 4 % pro 1.000 Stunden |

Fallstudie: Verlängerte Nutzungsdauer von Bergbaugeräten mit Gummischeiben

Eine Feldstudie aus dem Jahr 2023 zu schweren Förderanlagen im Bergbau zeigte, dass Neopren-Gummischeiben die Lebensdauer von Schraubverbindungen um 300 % erhöhten. Zuvor kam es bei Drehgelenken alle 6–8 Wochen zu Verbindungsausfällen aufgrund eindringenden abrasiven Staubs und zyklischer Belastung. Nach dem Umrüsten mit verklebten Gummischeiben erzielten die Betreiber:

- 82 % geringere Austauschhäufigkeit der Gelenke

- 41 % niedrigere Wartungskosten pro Betriebsstunde

- Eliminierung ungeplanter Stillstände durch Gelenkausfälle

Diese Ergebnisse unterstützen die beste Praxis im Bereich der industriellen Schrauben, bei der elastomere Schnittstellen zunehmend für Maschinen verwendet werden, die Partikelbelastung und Stoßbelastungen ausgesetzt sind.

Materialwahl nach Langlebigkeit, chemischer Beständigkeit und Nachhaltigkeit

Vergleich von Nitril, EPDM, Silikon und Viton für industrielle Umgebungen

Nitrilkautschuk zeichnet sich durch seine hohe Widerstandsfähigkeit gegen Öle aus und funktioniert gut in einem ziemlich breiten Temperaturbereich, von -40 Grad Celsius bis zu 108 Grad. Das macht es zu einem Material für Dinge wie Kraftstoffleitungen und Schmiersysteme, wo Zuverlässigkeit am wichtigsten ist. Dann gibt es EPDM, das Dampf, Wasser und sogar Ozon recht gut verarbeitet. Wir sehen diesen Typ oft im Freien oder in großen Klimaanlagen, weil er sich über die Zeit so gut gegen Verwitterung hält. Silikon bringt die Dinge noch weiter, wenn es um Flexibilität unter extremen Bedingungen geht. Es kann Temperaturen zwischen -60 und 232 Grad Celsius bewältigen, weshalb Hersteller bei Luftfahrtkomponenten und Automobilteilen, die sich in rauen Umgebungen behaupten müssen, stark darauf angewiesen sind. Viton oder FKM, wie es technisch bekannt ist, hat eine erstaunliche Beständigkeit gegen verschiedene Chemikalien, einschließlich Brennstoffe, Säuren und Lösungsmittel. Ein Nachteil ist jedoch, dass es sich nicht so stark dehnt, wenn die Temperaturen unter den Gefrierpunkt fallen, verglichen mit anderen Materialien.

Silikon gegen Viton: Kompromisse bei Hochtemperaturanwendungen

Silikon funktioniert gut in Abgassystemen bis zu etwa 200 Grad Celsius, wo es flexibel bleibt, obwohl es in Kontakt mit Kohlenwasserstoffen zerfällt. Andererseits halten Viton-Dichtungen an Orten, wo viel Öl ist, auch bei 150°C sehr gut, aber werden sehr steif und knacken leicht, wenn sie unter minus 20°C fallen. Laut einer Forschung, die letztes Jahr von einigen Leuten veröffentlicht wurde, die Kunststoffe unter extremen Bedingungen untersuchten, hält Viton tatsächlich etwa Diese Art von Unterschied macht Sinn, wenn man Materialien für bestimmte Anwendungen wählt, basierend auf den tatsächlichen Betriebsbedingungen, die Tag für Tag bestehen.

Zukunftsrichtung: Biobasierte Kautschukalternativen für eine nachhaltige Fertigung

Biopolyurethan-Wäscher erreichen jetzt eine Verdrängung von fossilen Brennstoffen von 85% und behalten 91% der traditionellen Zugfestigkeit (32 MPa gegenüber 35 MPa). Die führenden Hersteller integrieren aus Algen gewonnenen Elastomere, wodurch die CO2-Emissionen pro Lebenszyklusanalyse des Circular Materials Institute (2024) um 64% reduziert werden.

Strategie: Ausrichtung des Gummisaufwaschmaschinenmaterials auf die Betriebsanforderungen

Eine effektive Auswahl erfordert eine Kartierung der chemischen Exposition, des Wärmezyklus und der mechanischen Belastung. Bei der Abwasserbehandlung übertrifft die Chlorbeständigkeit von EPDM das Nitril; bei Solarpaneelanhängern ist die UV-Stabilität von Silikon optimal. Um eine langfristige Leistung zu gewährleisten, sind die festgelegten Kompressionswerte der ASTM D395 immer neben den erwarteten Lastzyklen zu verwenden.

FAQ

Welche Funktionen haben Gummiwaschmaschinen in mechanischen Systemen?

Gummitschleifer dienen als Dichtungen, verhindern Lecks, absorbieren Vibrationen und verteilen Druck in mechanischen Systemen.

Wie verringern Gummisaufsätze Lärm bei industriellen Anwendungen?

Die Gummireiniger dämpfen Vibrationen, indem sie die kinetische Energie in Wärme umwandeln, wodurch der Betriebslärm erheblich reduziert wird.

Welche Typen von Gummisauflagen gibt es häufig?

Zu den gängigen Typen gehören Flachspüler, O-Ringe und gebundene Gummi-Püler, von denen jeder unterschiedliche Funktionen in verschiedenen Anwendungen erfüllt.

Wie kommen eingebettete Mikrosensoren für Gummiwaschmaschinen zum Einsatz?

Eingebettete Mikrosensoren sorgen für eine Echtzeitüberwachung, die Druckstürze und Temperaturspitzen erkennt und bei der vorausschauenden Wartung hilft.

Inhaltsverzeichnis

- Kernfunktionen und mechanische Vorteile von Gummireinigern

- Dichtungsleistung und Leckageverhütung in dynamischen Verbindungen

- Schwingungsdämpfung und Lärmreduzierung in industriellen Anwendungen

- Lastverteilung und Verschleißschutz in verschraubten Verbindungen

-

Materialwahl nach Langlebigkeit, chemischer Beständigkeit und Nachhaltigkeit

- Vergleich von Nitril, EPDM, Silikon und Viton für industrielle Umgebungen

- Silikon gegen Viton: Kompromisse bei Hochtemperaturanwendungen

- Zukunftsrichtung: Biobasierte Kautschukalternativen für eine nachhaltige Fertigung

- Strategie: Ausrichtung des Gummisaufwaschmaschinenmaterials auf die Betriebsanforderungen

- FAQ