Funciones principales y ventajas mecánicas de las arandelas de goma

Definición y función principal de las arandelas de goma en los sistemas mecánicos

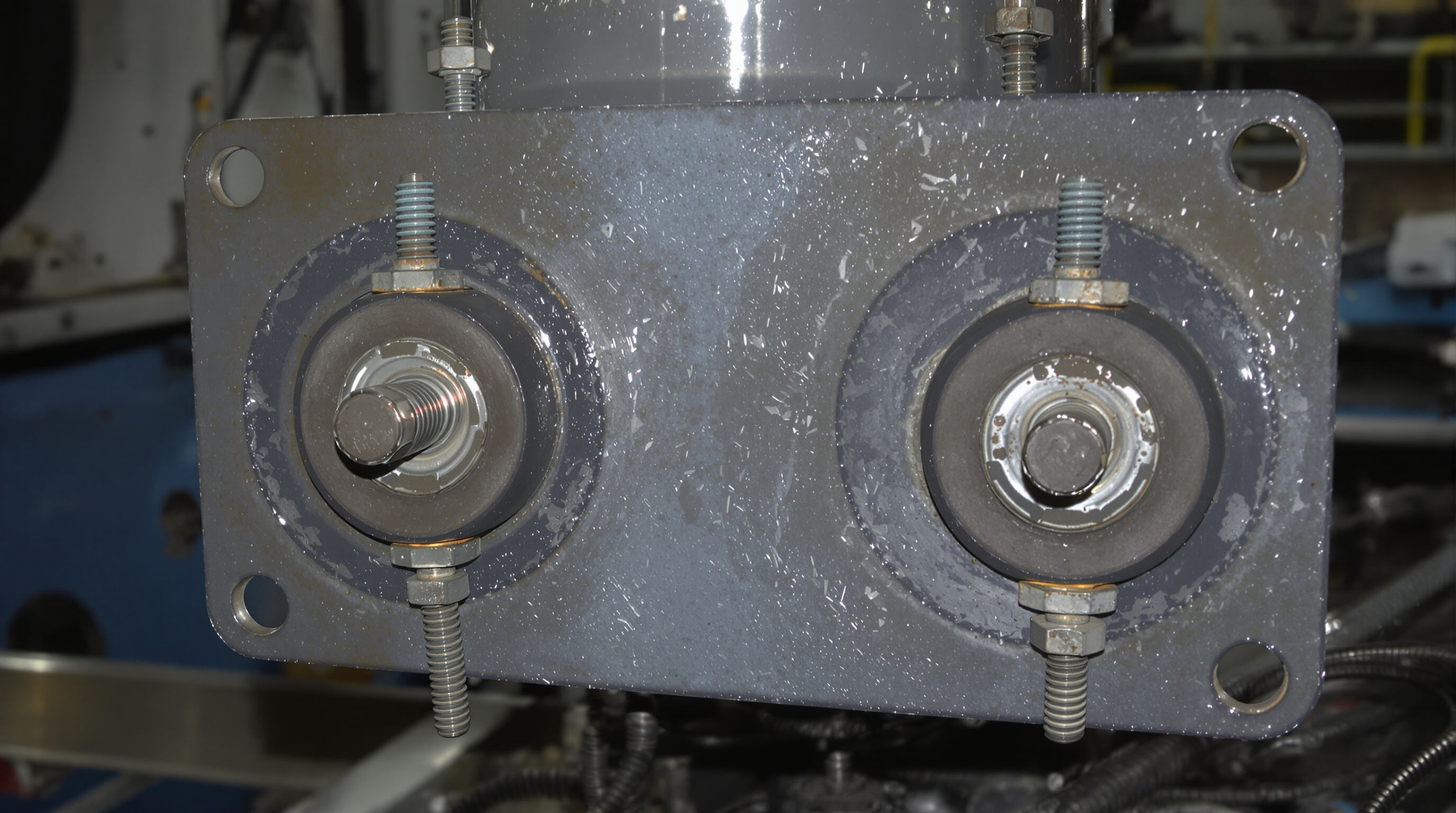

Las arandelas de goma tienen forma de disco y actúan como sellos que mantienen el buen funcionamiento de los sistemas mecánicos. Estas piezas flexibles realizan varias funciones importantes a la vez: evitan fugas al comprimirse, absorben las vibraciones provocadas por el movimiento de la maquinaria y distribuyen uniformemente la presión cuando se aprietan pernos o tornillos entre dos superficies. Lo que las diferencia frente a opciones rígidas de plástico o metal es su capacidad de adaptarse a superficies irregulares sin perder adherencia. Incluso cuando la presión alcanza aproximadamente 2.500 libras por pulgada cuadrada, estas juntas de goma logran mantener alrededor del 95 % de su eficacia, según hallazgos recientes publicados en Material Engineering Reports en 2023. Este nivel de rendimiento es muy importante en entornos industriales, donde pequeñas fugas pueden causar grandes problemas con el tiempo.

Flexibilidad, compresibilidad y resistencia bajo cargas dinámicas

Las arandelas de goma pueden comprimirse hasta un 40 % sin deformación permanente y mantener una elasticidad del 92 % en temperaturas extremas (-40 °C a 150 °C). Esta flexibilidad garantiza un rendimiento confiable en entornos de alta vibración, como soportes de motor, donde estudios del sector muestran una reducción del 30 % en incidentes de aflojamiento de tornillos en comparación con arandelas metálicas.

Tipos comunes: arandelas planas, juntas tóricas (O-rings) y arandelas de goma adheridas

- Lavadores planos : Proporcionan una distribución básica de carga bajo tornillos y tuercas

- Anillos O : Sirven como sellos circulares en sistemas hidráulicos y neumáticos

- Variantes adheridas : Combinan goma con sustratos metálicos para uniones industriales de alto esfuerzo

En aplicaciones de turbocompresores, las arandelas de goma adheridas prolongan la vida útil de las juntas en un 60 % debido a una mayor resistencia térmica y mecánica, según fabricantes automotrices.

Rendimiento de sellado y prevención de fugas en uniones dinámicas

Función de las arandelas de goma en el sellado de uniones sometidas a vibración y presión

Las arandelas de goma mantienen sellos herméticos al adaptarse a imperfecciones microscópicas en las superficies entre piezas acopladas. Su naturaleza viscoelástica permite un rendimiento constante bajo presiones de hasta 2.500 PSI y frecuencias de vibración superiores a 120 Hz. Un estudio de 2023 publicado en Chemical Engineering Transactions encontró que las arandelas de goma nitrílica redujeron las tasas de fugas en un 92 % en comparación con sellos exclusivamente metálicos en conjuntos de bombas, destacando su importancia en entornos industriales dinámicos.

Estudio de caso: Fallo del sistema hidráulico debido a un sellado inadecuado con arandelas de goma

Una operación minera incurrió en $480,000 en tiempos de inactividad después de que los cilindros hidráulicos fallaran dentro de los seis meses posteriores a su instalación. El análisis posterior al fallo reveló que las arandelas estándar de EPDM se degradaron bajo cargas cíclicas de 1.800 PSI, permitiendo fugas de fluido que contaminaron las válvulas servo. El cambio a arandelas de fluorocarbono (FKM), que ofrecen un 40 % mayor resistencia a la compresión, dio como resultado más de 18 meses de funcionamiento sin fugas, demostrando el impacto crítico de la compatibilidad de materiales en la confiabilidad.

Tendencia emergente: Materiales inteligentes de sellado que mejoran las arandelas de caucho tradicionales

Los fabricantes ahora están integrando microsensores en las arandelas de caucho para permitir el monitoreo en tiempo real de la integridad del sello. Estos componentes inteligentes detectan caídas de presión de ≤15 % y aumentos de temperatura superiores a 300°F, apoyando estrategias de mantenimiento predictivo. Los primeros adoptantes en la industria aeroespacial informan una reducción del 30 % en reemplazos no planificados de sellos, aunque los costos más altos actualmente limitan su amplia adopción en aplicaciones industriales generales.

Amortiguación de Vibraciones y Reducción del Ruido en Aplicaciones Industriles

Mecanismos de Absorción de Vibraciones y Aislamiento Acústico

Las arandelas de goma absorben las vibraciones mecánicas porque convierten la energía cinética en calor mediante la fricción interna. Esto ocurre naturalmente debido al comportamiento de la goma, que es a la vez elástica y viscosa. La capacidad de compresión de la goma ayuda a adaptarse a superficies que no están perfectamente alineadas. Además, existen pequeños bolsillos de aire dentro del material de goma que interfieren el paso de las ondas sonoras. Cuando ambos fenómenos ocurren simultáneamente, equipos como compresores y bombas experimentan frecuencias resonantes más bajas, entre 15 y posiblemente 30 Hz por debajo de lo normal. Las frecuencias más bajas significan menos desgaste estructural con el tiempo y crean un entorno operativo más silencioso en general.

Información Destacada: 40 % de Reducción del Ruido en Bombas Industriales con Arandelas de Goma Nitrílica

En pruebas reales en campo, las bombas equipadas con arandelas de goma nitrílica redujeron drásticamente su nivel de ruido operativo de aproximadamente 85 decibeles a solo 51 decibeles al funcionar continuamente. Las propiedades amortiguadoras del material oscilan entre 0,25 y 0,35, lo que le otorga una clara ventaja frente a alternativas como el neopreno y la silicona cuando se somete a pruebas prolongadas de estrés. Lo que hace destacar al nitrilo es su excelente capacidad para mantener las juntas herméticas y, al mismo tiempo, absorber eficazmente las vibraciones incluso después de permanecer bajo presión durante tres días seguidos. Los equipos de mantenimiento también han reportado algo bastante significativo: los sistemas actualizados con estas arandelas de nitrilo requirieron aproximadamente un 38 por ciento menos revisiones de mantenimiento durante un período de 18 meses, según operarios de planta que han monitoreado de cerca las métricas de rendimiento.

Mejor Práctica: Colocación Estratégica para una Mitigación Óptima de Impactos y Resonancias

- Interfaces de Montaje : Instalar entre las carcasas del motor y los bastidores para aislar del 60 al 80 por ciento de las vibraciones axiales

- Zonas de Carga en Tornillos : Utilice arandelas adheridas debajo de las cabezas de los sujetadores para resistir el aflojamiento causado por fuerzas laterales

- Conexiones de tuberías : Coloque cerca de conjuntos de válvulas para mitigar los efectos del golpe de ariete

Alinear las arandelas con los nodos naturales de vibración aumenta la eficacia hasta en un 200 %, mientras que las configuraciones escalonadas alrededor de ejes giratorios ofrecen un 55 % mejor control de resonancia que las configuraciones de una sola capa.

Distribución de Carga y Protección contra el Desgaste en Conexiones Atornilladas

Igualación de Tensiones y Prevención del Desgaste Localizado en Uniones Atornilladas

Las arandelas de goma funcionan distribuyendo la presión sobre un área superficial más amplia, lo que ayuda a evitar esos molestos puntos de desgaste que ocurren cuando las piezas metálicas rozan directamente entre sí sobre superficies rugosas o no coincidentes. Estudios de Tribology International muestran algo bastante interesante: en efecto, reducen los problemas de desgaste en aproximadamente un 60 a 70 por ciento en lugares con mucha vibración, mucho mejor que las uniones comunes sin amortiguación. Lo que hace que estas arandelas sean tan eficaces en su función es su capacidad de flexionarse y rellenar huecos entre superficies imperfectas. Esto mantiene las cosas funcionando sin problemas incluso cuando las fuerzas cambian constantemente de dirección o intensidad, convirtiéndolas en componentes realmente valiosos en muchas aplicaciones mecánicas.

| Aplicación | Sin arandelas | Con arandelas de goma |

|---|---|---|

| Deformación superficial | 0.12 mm | 0.03 mm |

| Tasa de aflojamiento del perno | 18% por cada 1000 horas | 4% por cada 1000 horas |

Estudio de caso: Vida útil extendida de equipos mineros con arandelas de goma

Un estudio de campo de 2023 sobre transportadores pesados para minería mostró que las arandelas de caucho de neopreno aumentaron la vida útil de las uniones atornilladas en un 300%. Anteriormente, las articulaciones pivotantes sufrían fallas en los sujetadores cada 6 a 8 semanas debido a la entrada de polvo abrasivo y al estrés cíclico. Tras la instalación de arandelas de caucho adheridas, los operadores lograron:

- 82 % de reducción en la frecuencia de reemplazo de uniones

- 41 % menos de costos de mantenimiento por hora de operación

- Eliminación de paradas no planificadas por fallas en las uniones

Estos resultados respaldan las prácticas recomendadas emergentes en el apriete industrial, donde las interfaces elastoméricas se adoptan cada vez más en maquinaria expuesta a contaminación por partículas y cargas de impacto.

Selección de materiales para durabilidad, resistencia química y sostenibilidad

Comparación de nitrilo, EPDM, silicona y Viton para entornos industriales

El caucho de nitrilo destaca por su gran resistencia a los aceites y funciona bien en un rango de temperatura bastante amplio, desde tan frío como -40 grados Celsius hasta 108 grados. Eso lo convierte en un material de elección para aplicaciones como líneas de combustible y sistemas de lubricación donde la confiabilidad es fundamental. Luego está el EPDM, que maneja muy bien el vapor, el agua e incluso el ozono. A menudo vemos este tipo utilizado en exteriores o en grandes sistemas de climatización, ya que resiste muy bien la intemperie con el tiempo. El silicona va más allá en cuanto a flexibilidad bajo condiciones extremas. Puede soportar temperaturas entre -60 y 232 grados Celsius, lo que explica por qué los fabricantes dependen fuertemente de él tanto en componentes aeroespaciales como en piezas automotrices que deben soportar entornos severos. Viton, o FKM como se le conoce técnicamente, tiene una resistencia asombrosa frente a diversos productos químicos, incluyendo combustibles, ácidos y disolventes. Sin embargo, un inconveniente es que no se estira tanto cuando las temperaturas bajan por debajo del punto de congelación en comparación con otros materiales.

Silicona vs. Viton: Compensaciones en Aplicaciones de Alta Temperatura

La silicona funciona bien en los sistemas de escape hasta aproximadamente 200 grados Celsius, donde permanece flexible, aunque comienza a degradarse al entrar en contacto con hidrocarburos. Por otro lado, las juntas de Viton resisten bastante bien en lugares con mucho aceite incluso a temperaturas de 150°C, pero se vuelven muy rígidas y se agrietan fácilmente si descienden por debajo de menos 20°C. Según una investigación publicada el año pasado por un grupo que estudiaba plásticos bajo condiciones extremas, el Viton dura aproximadamente dos veces y media más que la silicona en esas conexiones de bombas de refinería. Esa clase de diferencia resulta completamente lógica al seleccionar materiales para aplicaciones específicas según las condiciones operativas reales que se presentarán día tras día.

Dirección Futura: Alternativas de Caucho Basadas en Bioelementos en la Fabricación Sostenible

Las arandelas de poliuretano biológico ahora logran un 85 % de desplazamiento de combustibles fósiles mientras conservan el 91 % de la resistencia a la tracción tradicional (32 MPa frente a 35 MPa). Los principales productores están integrando elastómeros derivados de algas, reduciendo las emisiones de carbono en un 64 % según datos del análisis del ciclo de vida del Instituto de Materiales Circulares (2024).

Estrategia: Alinear el material de la arandela de goma con las demandas operativas

La selección eficaz requiere mapear la exposición química, los ciclos térmicos y el esfuerzo mecánico. Para el tratamiento de aguas residuales, la resistencia al cloro del EPDM supera a la del nitrilo; para soportes de paneles solares, la estabilidad UV del silicona es óptima. Siempre consulte los valores del asentamiento por compresión según ASTM D395 junto con los ciclos de carga esperados para garantizar un rendimiento duradero.

Preguntas frecuentes

¿Cuáles son las funciones principales de las arandelas de goma en los sistemas mecánicos?

Las arandelas de goma actúan como sellos, evitan fugas, absorben vibraciones y distribuyen la presión en los sistemas mecánicos.

¿Cómo reducen las arandelas de goma el ruido en aplicaciones industriales?

Las arandelas de goma reducen las vibraciones al convertir la energía cinética en calor, lo que disminuye significativamente los niveles de ruido operativo.

¿Cuáles son algunos tipos comunes de arandelas de goma?

Los tipos más comunes incluyen arandelas planas, anillos tóricos (O-rings) y arandelas de goma adheridas, cada una con funciones específicas en diferentes aplicaciones.

¿Cómo benefician los microsensores integrados a las arandelas de goma?

Los microsensores integrados permiten el monitoreo en tiempo real, detectando caídas de presión y aumentos repentinos de temperatura, lo que ayuda al mantenimiento predictivo.

Tabla de Contenido

- Funciones principales y ventajas mecánicas de las arandelas de goma

- Rendimiento de sellado y prevención de fugas en uniones dinámicas

- Amortiguación de Vibraciones y Reducción del Ruido en Aplicaciones Industriles

- Distribución de Carga y Protección contra el Desgaste en Conexiones Atornilladas

-

Selección de materiales para durabilidad, resistencia química y sostenibilidad

- Comparación de nitrilo, EPDM, silicona y Viton para entornos industriales

- Silicona vs. Viton: Compensaciones en Aplicaciones de Alta Temperatura

- Dirección Futura: Alternativas de Caucho Basadas en Bioelementos en la Fabricación Sostenible

- Estrategia: Alinear el material de la arandela de goma con las demandas operativas

- Preguntas frecuentes