Fonctions principales et avantages mécaniques des rondelles en caoutchouc

Définition et fonction principale des rondelles en caoutchouc dans les systèmes mécaniques

Les rondelles en caoutchouc ont une forme de disque et agissent comme des joints qui permettent au bon fonctionnement des systèmes mécaniques. Ces pièces flexibles accomplissent plusieurs fonctions importantes à la fois : elles empêchent les fuites en se comprimant, absorbent les vibrations provoquées par le mouvement des machines et répartissent la pression lorsque des boulons ou des vis sont serrés entre deux surfaces. Ce qui les distingue par rapport aux options en plastique rigide ou en métal, c'est leur capacité à s'adapter aux surfaces irrégulières sans perdre leur efficacité. Même lorsque la pression atteint environ 2 500 livres par pouce carré, ces joints en caoutchouc conservent encore environ 95 % de leur efficacité, selon des résultats récents publiés dans Material Engineering Reports en 2023. Ce niveau de performance est crucial dans les environnements industriels, où de petites fuites peuvent entraîner de gros problèmes avec le temps.

Flexibilité, compressibilité et résilience sous charges dynamiques

Les rondelles en caoutchouc peuvent se comprimer jusqu'à 40 % sans déformation permanente et conservent une élasticité de 92 % dans des températures extrêmes (-40 °C à 150 °C). Cette flexibilité garantit des performances fiables dans les environnements à forte vibration, comme les supports moteur, où des études industrielles montrent une réduction de 30 % des incidents de desserrage des boulons par rapport aux rondelles métalliques.

Types courants : Rondelles plates, joints toriques et rondelles en caoutchouc collées

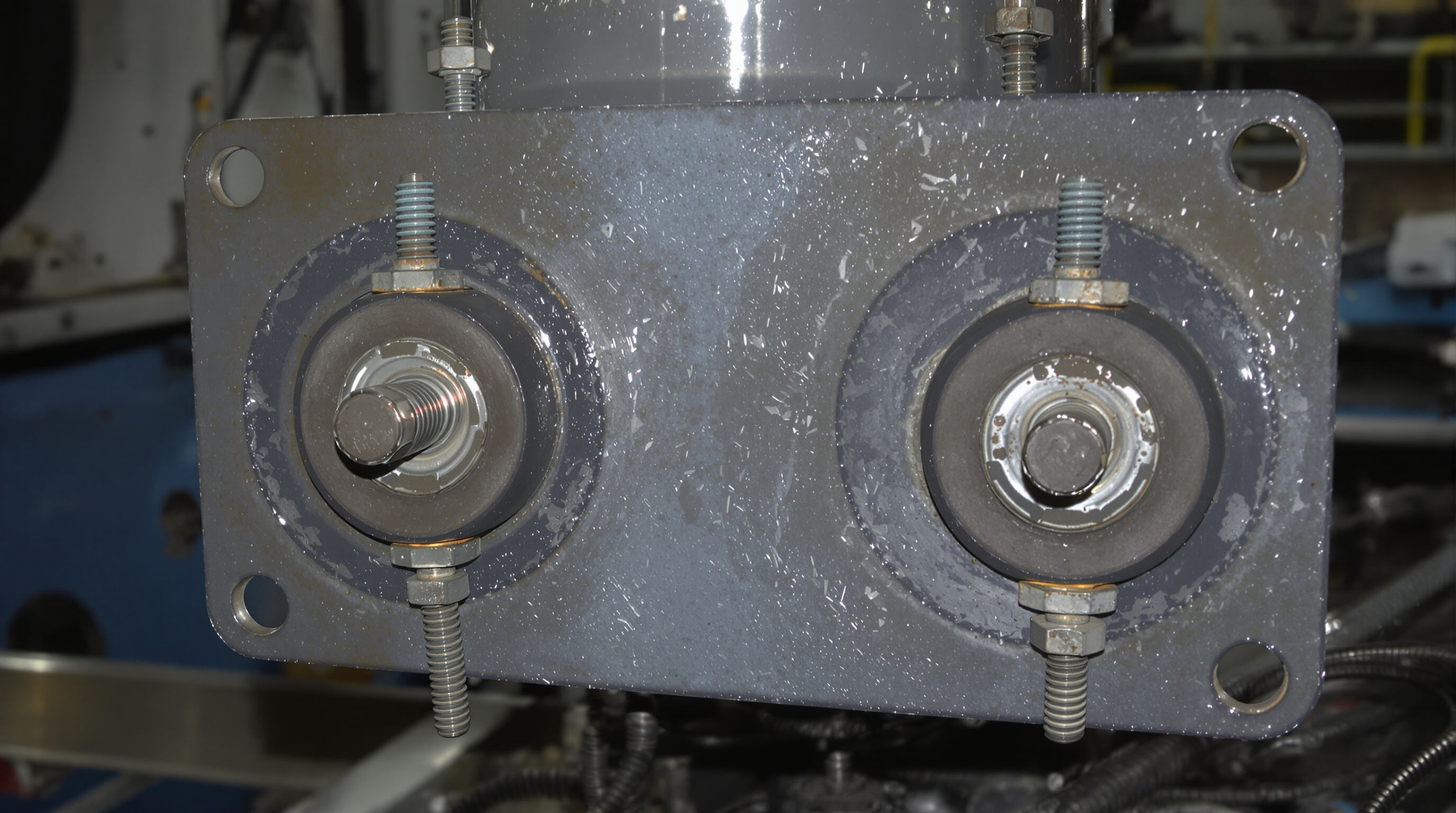

- Joints plats : Assurent une répartition basique de la charge sous les boulons et écrous

- Joints toriques : Servent de joints circulaires dans les systèmes hydrauliques et pneumatiques

- Variantes collées : Associent le caoutchouc à des substrats métalliques pour des assemblages industriels soumis à de fortes contraintes

Dans les applications de turbocompresseurs, les rondelles en caoutchouc collées prolongent la durée de vie des joints de 60 % grâce à une meilleure résistance thermique et mécanique, selon les constructeurs automobiles.

Performance d'étanchéité et prévention des fuites dans les joints dynamiques

Rôle des rondelles en caoutchouc dans l'étanchéité des joints soumis aux vibrations et à la pression

Les rondelles en caoutchouc maintiennent des joints étanches en s'adaptant aux imperfections microscopiques des surfaces entre pièces assemblées. Leur nature viscoélastique permet une performance constante sous des pressions allant jusqu'à 2 500 PSI et des fréquences de vibration dépassant 120 Hz. Une étude de 2023 publiée dans Chemical Engineering Transactions a révélé que les rondelles en caoutchouc nitrile réduisaient les taux de fuite de 92 % par rapport aux joints uniquement métalliques dans les ensembles de pompes, soulignant leur importance dans les environnements industriels dynamiques.

Étude de cas : Défaillance d'un système hydraulique due à un joint d'étanchéité insuffisant avec rondelle en caoutchouc

Une opération minière a subi un coût de 480 000 $ en temps d'arrêt après la défaillance de vérins hydrauliques dans les six mois suivant leur installation. Une analyse post-défaillance a révélé que les joints toriques EPDM standard se sont dégradés sous l'effet de charges cycliques de 1 800 PSI, provoquant des fuites de fluide qui ont contaminé les vannes servo. Le passage à des joints en fluorocarbone (FKM), offrant une résistance à la compression supérieure de 40 %, a permis plus de 18 mois de fonctionnement sans fuite, démontrant ainsi l'impact crucial de la compatibilité des matériaux sur la fiabilité.

Tendance émergente : les matériaux d'étanchéité intelligents améliorent les joints en caoutchouc traditionnels

Les fabricants intègrent désormais des microcapteurs dans les joints en caoutchouc afin de permettre une surveillance en temps réel de l'intégrité du joint. Ces composants intelligents détectent des baisses de pression inférieures ou égales à 15 % et des pics de température supérieurs à 300 °F, soutenant ainsi les stratégies de maintenance prédictive. Les premiers utilisateurs dans le secteur aérospatial signalent une réduction de 30 % des remplacements non planifiés de joints, bien que les coûts plus élevés limitent actuellement une adoption généralisée dans les applications industrielles courantes.

Atténuation des vibrations et réduction du bruit dans les applications industrielles

Mécanismes d'absorption des vibrations et d'isolation acoustique

Les rondelles en caoutchouc absorbent les vibrations mécaniques en transformant l'énergie cinétique en chaleur par friction interne. Ce phénomène se produit naturellement en raison du comportement du caoutchouc, à la fois élastique et visqueux. La capacité de compression du caoutchouc lui permet de s'ajuster aux surfaces qui ne sont pas parfaitement alignées. De plus, de minuscules poches d'air présentes dans le matériau en caoutchouc entravent la propagation des ondes sonores. Lorsque ces deux effets se combinent, des équipements tels que les compresseurs et les pompes connaissent une baisse des fréquences de résonance, située entre 15 et peut-être même 30 Hz en dessous de leur valeur normale. Des fréquences plus basses signifient moins d'usure structurelle au fil du temps et un environnement de fonctionnement globalement plus silencieux.

Donnée clé : réduction de 40 % du bruit dans les pompes industrielles grâce à l'utilisation de rondelles en caoutchouc nitrile

Lors de tests sur le terrain, les pompes équipées de joints en caoutchouc nitrile ont vu leur niveau de bruit en fonctionnement chuter de manière spectaculaire, passant d'environ 85 décibels à seulement 51 décibels lors d'un fonctionnement continu. Les propriétés d'amortissement de ce matériau se situent entre 0,25 et 0,35, ce qui lui confère un net avantage par rapport à des alternatives comme le néoprène ou le silicone lors de tests prolongés sous contrainte. Ce qui distingue particulièrement le nitrile, c'est sa capacité à maintenir l'étanchéité tout en absorbant efficacement les vibrations, même après avoir été soumis à une pression constante pendant trois jours consécutifs. Les équipes de maintenance ont également signalé un élément significatif : selon les opérateurs d'usine qui suivent attentivement les indicateurs de performance, les systèmes mis à jour avec ces joints en nitrile ont nécessité environ 38 % de vérifications de maintenance en moins sur une période de 18 mois.

Meilleure pratique : Placement stratégique pour une atténuation optimale des chocs et des résonances

- Interfaces de fixation : Installer entre les carter du moteur et les bâti pour isoler 60 à 80 % des vibrations axiales

- Zones de charge des boulons : Utiliser des rondelles collées sous les têtes de fixation pour résister au desserrage dû aux forces latérales

- Raccordements de tuyauterie : Placer près des ensembles de vannes pour atténuer les effets du coup de bélier

L'alignement des rondelles avec les nœuds naturels de vibration augmente l'efficacité jusqu'à 200 %, tandis que des configurations décalées autour des arbres rotatifs offrent un contrôle de la résonance 55 % meilleur que les configurations monocouches.

Répartition de la charge et protection contre l'usure dans les assemblages boulonnés

Égalisation des contraintes et prévention de l'usure localisée dans les assemblages vissés

Les rondelles en caoutchouc fonctionnent en répartissant la pression sur une surface plus grande, ce qui permet d'éviter les points d'usure gênants causés par le frottement direct entre pièces métalliques sur des surfaces rugueuses ou incompatibles. Des études publiées dans Tribology International montrent un résultat assez intéressant : elles réduisent les problèmes d'usure d'environ 60 à 70 pour cent dans les zones soumises à de fortes vibrations, bien mieux que les assemblages classiques sans amortissement. Ce qui rend ces rondelles si efficaces, c'est leur capacité à se déformer et à combler les espaces entre des surfaces imparfaites. Cela permet un fonctionnement fluide même lorsque les forces changent constamment de direction ou d'intensité, ce qui en fait des composants particulièrement précieux dans de nombreuses applications mécaniques.

| Application | Sans rondelles | Avec rondelles en caoutchouc |

|---|---|---|

| Déformation de surface | 0.12 mm | 0.03 mm |

| Taux de desserrage du boulon | 18 % par 1 000 heures | 4 % par 1 000 heures |

Étude de cas : Durée de service prolongée du matériel minier avec rondelles en caoutchouc

Une étude de terrain menée en 2023 sur des convoyeurs miniers lourds a montré que les rondelles en caoutchouc néoprène augmentaient la durée de vie des assemblages boulonnés de 300 %. Auparavant, les articulations subissaient une défaillance des fixations toutes les 6 à 8 semaines en raison de l'entrée de poussières abrasives et des contraintes cycliques. Après modernisation avec des rondelles en caoutchouc collées, les opérateurs ont obtenu :

- réduction de 82 % de la fréquence de remplacement des articulations

- coûts de maintenance inférieurs de 41 % par heure de fonctionnement

- Élimination des arrêts imprévus dus aux pannes des articulations

Ces résultats confirment les pratiques exemplaires émergentes en matière de boulonnage industriel, où des interfaces élastomères sont de plus en plus adoptées pour les machines exposées à la contamination particulaire et aux charges de choc.

Sélection du matériau pour la durabilité, la résistance chimique et la durabilité environnementale

Comparaison du nitrile, EPDM, silicone et viton pour les environnements industriels

Le caoutchouc nitrile se distingue par sa grande résistance aux huiles et fonctionne bien sur une plage de températures assez large, allant de -40 degrés Celsius jusqu'à 108 degrés. Cela en fait un matériau privilégié pour des applications telles que les conduites de carburant et les systèmes de lubrification, où la fiabilité est primordiale. Ensuite, il y a l'EPDM, qui supporte très bien la vapeur, l'eau et même l'ozone. On retrouve souvent ce type de matériau à l'extérieur ou dans les grands systèmes de chauffage, ventilation et climatisation, car il résiste particulièrement bien aux intempéries au fil du temps. Le silicone va plus loin en matière de flexibilité dans des conditions extrêmes. Il peut supporter des températures comprises entre -60 et 232 degrés Celsius, ce qui explique pourquoi les fabricants l'utilisent largement dans les composants aérospatiaux et les pièces automobiles devant résister à des environnements sévères. Le Viton, ou FKM comme on l'appelle techniquement, présente une résistance exceptionnelle à divers produits chimiques, notamment les carburants, les acides et les solvants. Toutefois, un inconvénient est qu'il s'étire moins lorsque la température descend en dessous du point de congélation, comparé à d'autres matériaux.

Silicone contre Viton : compromis dans les applications à haute température

La silicone fonctionne bien dans les systèmes d'échappement jusqu'à environ 200 degrés Celsius, restant souple, bien qu'elle commence à se dégrader lorsqu'elle entre en contact avec des hydrocarbures. En revanche, les joints en Viton résistent assez bien dans les environnements riches en huile, même à des températures de 150 °C, mais deviennent très rigides et se fissurent facilement s'ils descendent en dessous de moins 20 °C. Selon une étude publiée l'année dernière par des chercheurs spécialisés dans les plastiques en conditions extrêmes, le Viton dure en réalité environ deux fois et demie plus longtemps que la silicone dans ces raccordements de pompes de raffinerie. Une telle différence est tout à fait significative lors du choix des matériaux pour des applications spécifiques, en fonction des conditions de fonctionnement réelles jour après jour.

Perspective future : alternatives en caoutchouc biosourcé dans la fabrication durable

Les rondelles en polyuréthane biosourcé atteignent désormais un remplacement de 85 % des combustibles fossiles tout en conservant 91 % de la résistance à la traction traditionnelle (32 MPa contre 35 MPa). Les principaux producteurs intègrent des élastomères dérivés d'algues, réduisant ainsi les émissions de carbone de 64 % par rapport aux données d'évaluation du cycle de vie fournies par l'Institut des Matériaux Circulaires (2024).

Stratégie : Adapter le matériau des rondelles en caoutchouc aux exigences opérationnelles

Une sélection efficace nécessite d'analyser l'exposition aux produits chimiques, les cycles thermiques et les contraintes mécaniques. Pour le traitement des eaux usées, la résistance au chlore de l'EPDM est supérieure à celle du nitrile ; pour les supports de panneaux solaires, la stabilité aux UV du silicone est optimale. Référez-vous toujours aux valeurs de reprise à la compression selon la norme ASTM D395 en regard des cycles de charge prévus afin d'assurer une performance durable.

FAQ

Quelles sont les fonctions principales des rondelles en caoutchouc dans les systèmes mécaniques ?

Les rondelles en caoutchouc agissent comme des joints, empêchent les fuites, absorbent les vibrations et répartissent la pression dans les systèmes mécaniques.

Comment les rondelles en caoutchouc réduisent-elles le bruit dans les applications industrielles ?

Les rondelles en caoutchouc amortissent les vibrations en convertissant l'énergie cinétique en chaleur, ce qui réduit considérablement les niveaux de bruit pendant le fonctionnement.

Quels sont les types courants de rondelles en caoutchouc ?

Les types courants incluent les rondelles plates, les joints toriques (O-rings) et les rondelles en caoutchouc collées, chacune assurant des fonctions spécifiques dans différentes applications.

En quoi les microcapteurs intégrés améliorent-ils les rondelles en caoutchouc ?

Les microcapteurs intégrés permettent une surveillance en temps réel, détectant les baisses de pression et les pics de température, facilitant ainsi la maintenance prédictive.

Table des Matières

- Fonctions principales et avantages mécaniques des rondelles en caoutchouc

-

Performance d'étanchéité et prévention des fuites dans les joints dynamiques

- Rôle des rondelles en caoutchouc dans l'étanchéité des joints soumis aux vibrations et à la pression

- Étude de cas : Défaillance d'un système hydraulique due à un joint d'étanchéité insuffisant avec rondelle en caoutchouc

- Tendance émergente : les matériaux d'étanchéité intelligents améliorent les joints en caoutchouc traditionnels

- Atténuation des vibrations et réduction du bruit dans les applications industrielles

- Répartition de la charge et protection contre l'usure dans les assemblages boulonnés

-

Sélection du matériau pour la durabilité, la résistance chimique et la durabilité environnementale

- Comparaison du nitrile, EPDM, silicone et viton pour les environnements industriels

- Silicone contre Viton : compromis dans les applications à haute température

- Perspective future : alternatives en caoutchouc biosourcé dans la fabrication durable

- Stratégie : Adapter le matériau des rondelles en caoutchouc aux exigences opérationnelles

-

FAQ

- Quelles sont les fonctions principales des rondelles en caoutchouc dans les systèmes mécaniques ?

- Comment les rondelles en caoutchouc réduisent-elles le bruit dans les applications industrielles ?

- Quels sont les types courants de rondelles en caoutchouc ?

- En quoi les microcapteurs intégrés améliorent-ils les rondelles en caoutchouc ?