Funzioni principali e vantaggi meccanici delle rondelle in gomma

Definizione e funzione primaria delle rondelle in gomma nei sistemi meccanici

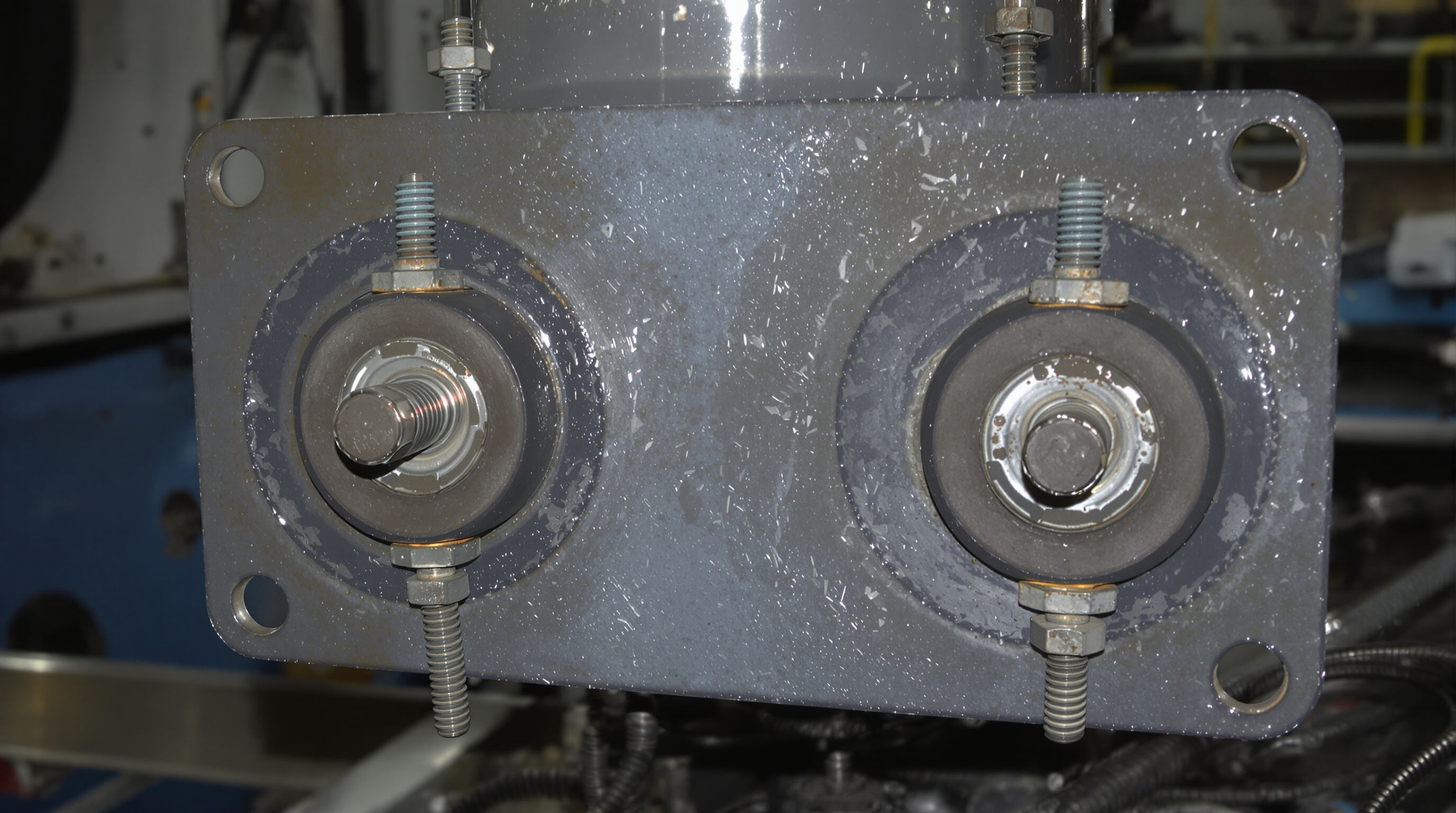

Le rondelle di gomma hanno forma di disco e fungono da guarnizioni che mantengono il corretto funzionamento dei sistemi meccanici. Questi componenti flessibili svolgono contemporaneamente diverse funzioni importanti: evitano le perdite comprimendosi, assorbono le vibrazioni generate dal movimento delle macchine e distribuiscono uniformemente la pressione quando viti o bulloni vengono serrati tra due superfici. Quello che le contraddistingue rispetto a opzioni in plastica rigida o metallo è la loro capacità di adattarsi a superfici irregolari senza perdere tenuta. Anche quando la pressione raggiunge circa 2.500 libbre per pollice quadrato, queste guarnizioni di gomma riescono comunque a mantenere circa il 95% della loro efficacia, secondo quanto riportato nei Material Engineering Reports del 2023. Questo livello di prestazione è fondamentale in ambito industriale, dove piccole perdite possono causare problemi significativi nel tempo.

Flessibilità, Comprimibilità e Resistenza sotto Carichi Dinamici

Le rondelle in gomma possono comprimersi fino al 40% senza deformazione permanente e mantenere il 92% di elasticità in condizioni di temperatura estrema (-40°C a 150°C). Questa flessibilità garantisce prestazioni affidabili in ambienti ad alta vibrazione, come nei supporti motore, dove studi del settore mostrano una riduzione del 30% degli allentamenti dei bulloni rispetto alle rondelle metalliche.

Tipi comuni: Rondelle piatte, O-ring e Rondelle in gomma composite

- Rondelle piatte : Forniscono una distribuzione di carico di base sotto bulloni e dadi

- O-rings : Funzionano come guarnizioni circolari in sistemi idraulici e pneumatici

- Varianti composite : Combinano gomma con supporti metallici per giunti industriali ad alto stress

Nelle applicazioni turbo, le rondelle in gomma composite estendono la durata delle guarnizioni del 60% grazie a una maggiore resistenza termica e meccanica, secondo i costruttori automobilistici.

Prestazioni di tenuta e prevenzione delle perdite nei giunti dinamici

Ruolo delle rondelle in gomma nella tenuta dei giunti sotto vibrazioni e pressione

Le guarnizioni in gomma mantengono sigilli stagni adattandosi alle imperfezioni superficiali microscopiche tra le parti accoppiate. La loro natura viscoelastica consente prestazioni costanti sotto pressioni fino a 2.500 PSI e frequenze di vibrazione superiori a 120 Hz. Uno studio del 2023 pubblicato su Chemical Engineering Transactions ha rilevato che le guarnizioni in gomma nitrilica hanno ridotto le perdite del 92% rispetto ai sigilli esclusivamente metallici negli impianti pompa, sottolineandone l'importanza in contesti industriali dinamici.

Caso di Studio: Guasto del Sistema Idraulico Causato da Sigillatura Inadeguata delle Guarnizioni in Gomma

Un'operazione mineraria ha subito un fermo macchina di 480.000 dollari a seguito del guasto di cilindri idraulici entro sei mesi dall'installazione. L'analisi post-guasto ha rivelato che le guarnizioni standard in EPDM si sono degradate sotto carichi ciclici di 1.800 PSI, causando perdite di fluido che hanno contaminato le valvole servo. Il passaggio a guarnizioni in fluorocarbonio (FKM), che offrono una resistenza alla compressione del 40% superiore, ha permesso oltre 18 mesi di funzionamento senza perdite, dimostrando l'impatto cruciale della compatibilità dei materiali sulla affidabilità.

Tendenza emergente: Materiali di tenuta intelligenti che migliorano le guarnizioni tradizionali in gomma

I produttori stanno ora integrando microsensori all'interno delle guarnizioni in gomma per consentire il monitoraggio in tempo reale dell'integrità della tenuta. Questi componenti intelligenti rilevano cali di pressione di ≤15% e picchi di temperatura superiori ai 300°F, supportando strategie di manutenzione predittiva. I primi utilizzatori nel settore aerospaziale riportano una riduzione del 30% delle sostituzioni non programmate delle tenute, anche se i costi più elevati attualmente limitano l'adozione diffusa nelle applicazioni industriali generiche.

Attenuazione delle Vibrazioni e Riduzione del Rumore nelle Applicazioni Industriali

Meccanismi di Assorbimento delle Vibrazioni e Isolamento Acustico

Le rondelle in gomma assorbono le vibrazioni meccaniche trasformando l'energia cinetica in calore attraverso l'attrito interno. Questo fenomeno si verifica naturalmente a causa del comportamento della gomma, che è contemporaneamente elastica e viscosa. La capacità di compressione della gomma aiuta ad adattarsi a superfici non perfettamente allineate. Inoltre, vi sono minuscole sacche d'aria all'interno del materiale in gomma che ostacolano il passaggio delle onde sonore. Quando questi due effetti agiscono insieme, apparecchiature come compressori e pompe sperimentano una riduzione delle frequenze risonanti compresa tra i 15 e i 30 Hz al di sotto dei valori normali. Frequenze più basse significano minore usura strutturale nel tempo e un ambiente operativo più silenzioso complessivamente.

Dato significativo: 40% di riduzione del rumore nelle pompe industriali mediante l'uso di rondelle in gomma nitrilica

Nei test effettivi sul campo, le pompe dotate di guarnizioni in gomma nitrilica hanno visto ridurre il rumore operativo da circa 85 decibel a soli 51 decibel durante il funzionamento continuo. Le proprietà di smorzamento del materiale variano tra 0,25 e 0,35, conferendogli un chiaro vantaggio rispetto ad alternative come il neoprene e la silicone quando sottoposto a test di stress prolungati. Ciò che rende il nitrile particolarmente efficace è la sua capacità di mantenere le tenute intatte assorbendo al contempo efficacemente le vibrazioni, anche dopo essere rimasto sotto pressione per tre giorni consecutivi. Anche i team di manutenzione hanno segnalato un dato significativo: i sistemi aggiornati con queste guarnizioni in nitrile hanno richiesto circa il 38 percento in meno di interventi di manutenzione nel corso di un periodo di 18 mesi, secondo gli operatori degli impianti che hanno monitorato attentamente le metriche di prestazione.

Migliore Pratica: Posizionamento Strategico per un'Efficace Mitigazione di Urto e Risonanza

- Interfacce di Montaggio : Installare tra alloggiamenti del motore e telai per isolare dal 60 al 80% delle vibrazioni assiali

- Zone di Carico dei Bulloni : Utilizzare rondelle adesive sotto le teste dei dispositivi di fissaggio per resistere all'allentamento causato da forze laterali

- Collegamenti tubi : Posizionare vicino ai gruppi valvole per mitigare gli effetti del colpo d'ariete

L'allineamento delle rondelle con i nodi naturali di vibrazione aumenta l'efficacia fino al 200%, mentre configurazioni sfalsate attorno agli alberi rotanti offrono un controllo della risonanza del 55% migliore rispetto ai sistemi a singolo strato.

Distribuzione del carico e protezione dall'usura nei collegamenti bullonati

Equalizzazione dello sforzo e prevenzione dell'usura localizzata nei giunti fissati

Le rondelle di gomma funzionano distribuendo la pressione su un'area superficiale più ampia, il che aiuta a prevenire quei fastidiosi punti di usura che si verificano quando parti metalliche si sfregano direttamente su superfici ruvide o non combacianti. Studi pubblicati su Tribology International mostrano un dato piuttosto interessante: in ambienti con elevate vibrazioni, queste rondelle riducono i problemi di usura del 60-70 percento circa, molto meglio rispetto ai giunti tradizionali privi di ammortizzamento. Ciò che rende queste rondelle così efficaci è la loro capacità di flettersi e riempire gli spazi tra superfici imperfette. Questo permette un funzionamento regolare anche quando le forze cambiano continuamente direzione o intensità, rendendole componenti particolarmente preziose in numerose applicazioni meccaniche.

| Applicazione | Senza rondelle | Con rondelle di gomma |

|---|---|---|

| Deformazione della superficie | 0.12 mm | 0.03 mm |

| Tasso di allentamento del bullone | 18% ogni 1k ore | 4% ogni 1k ore |

Caso di studio: Vita utile prolungata delle attrezzature minerarie con rondelle di gomma

Uno studio di campo del 2023 su nastri trasportatori pesanti per miniere ha mostrato che le rondelle in gomma al neoprene hanno aumentato la durata dei giunti bullonati del 300%. In precedenza, i giunti articolati subivano rotture degli elementi di fissaggio ogni 6-8 settimane a causa dell'ingresso di polvere abrasiva e delle sollecitazioni cicliche. Dopo aver installato rondelle in gomma vulcanizzata, gli operatori hanno ottenuto:

- riduzione dell'82% della frequenza di sostituzione dei giunti

- costi di manutenzione inferiori del 41% per ora di funzionamento

- Eliminazione delle fermate non programmate dovute a guasti dei giunti

Questi risultati supportano le migliori pratiche emergenti nel fissaggio industriale, dove interfacce elastomeriche vengono sempre più adottate per macchinari esposti a contaminazione da particolato e carichi d'urto.

Selezione del materiale per durabilità, resistenza chimica e sostenibilità

Confronto tra Nitrile, EPDM, Silicone e Viton per ambienti industriali

La gomma nitrilica si distingue per la sua elevata resistenza agli oli e funziona bene in un'ampia gamma di temperature, da -40 gradi Celsius fino a 108 gradi. Per questo motivo è un materiale molto utilizzato, ad esempio, nelle tubazioni del carburante e nei sistemi di lubrificazione, dove l'affidabilità è fondamentale. Poi c'è l'EPDM, che gestisce vapore, acqua e persino ozono in modo eccellente. Spesso questo tipo viene impiegato all'aperto o in grandi impianti HVAC perché resiste molto bene all'invecchiamento causato dagli agenti atmosferici nel tempo. Il silicone offre prestazioni ancora superiori in termini di flessibilità in condizioni estreme. Può sopportare temperature comprese tra -60 e 232 gradi Celsius, il che spiega perché i produttori si affidino ampiamente ad esso sia per componenti aerospaziali sia per parti automobilistiche che devono resistere a ambienti difficili. Il Viton, noto tecnicamente come FKM, ha un'eccellente resistenza a diversi prodotti chimici, inclusi carburanti, acidi e solventi. Tuttavia, uno svantaggio è che si allunga meno rispetto ad altri materiali quando la temperatura scende sotto lo zero.

Silicone vs. Viton: Compromessi nelle Applicazioni ad Alta Temperatura

Il silicone funziona bene nei sistemi di scarico fino a circa 200 gradi Celsius, mantenendosi flessibile, anche se inizia a degradarsi quando entra in contatto con gli idrocarburi. D'altra parte, le guarnizioni in Viton resistono piuttosto bene in ambienti ricchi di olio anche a temperature di 150°C, ma diventano molto rigide e si rompono facilmente se la temperatura scende sotto i meno 20°C. Secondo una ricerca pubblicata l'anno scorso da un gruppo che studia le plastiche in condizioni estreme, il Viton dura effettivamente circa due volte e mezzo più a lungo rispetto al silicone nei collegamenti delle pompe nei rifinatori. Questa differenza è assolutamente rilevante quando si scelgono i materiali per applicazioni specifiche, in base alle reali condizioni operative che si verificheranno giorno dopo giorno.

Direzione Futura: Alternative in Gomma di Origine Biologica nella Produzione Sostenibile

Le rondelle in poliuretano biologico raggiungono ora l'85% di sostituzione dei combustibili fossili mantenendo il 91% della resistenza a trazione tradizionale (32 MPa rispetto a 35 MPa). I principali produttori stanno integrando elastomeri derivati dalle alghe, riducendo le emissioni di carbonio del 64% secondo i dati di valutazione del ciclo di vita dell'Istituto Materiali Circolari (2024).

Strategia: Allineare il materiale delle rondelle di gomma alle esigenze operative

Una selezione efficace richiede di mappare l'esposizione chimica, i cicli termici e lo stress meccanico. Per il trattamento delle acque reflue, la resistenza al cloro dell'EPDM supera quella del nitrile; per i supporti dei pannelli solari, la stabilità ai raggi UV della silicone è ottimale. Fare sempre riferimento ai valori ASTM D395 del ritorno permanente sotto compressione insieme ai cicli di carico previsti per garantire prestazioni a lungo termine.

Domande Frequenti

Quali sono le funzioni principali delle rondelle di gomma nei sistemi meccanici?

Le rondelle di gomma fungono da guarnizioni, impediscono perdite, assorbono le vibrazioni e distribuiscono la pressione nei sistemi meccanici.

In che modo le rondelle di gomma riducono il rumore nelle applicazioni industriali?

Le rondelle in gomma attenuano le vibrazioni convertendo l'energia cinetica in calore, riducendo significativamente i livelli di rumore durante il funzionamento.

Quali sono alcuni tipi comuni di rondelle in gomma?

I tipi più comuni includono rondelle piatte, anelli O-ring e rondelle in gomma vulcanizzata, ciascuna con funzioni specifiche in diverse applicazioni.

In che modo i microsensori integrati migliorano le prestazioni delle rondelle in gomma?

I microsensori integrati consentono un monitoraggio in tempo reale, rilevando cali di pressione e aumenti improvvisi di temperatura, facilitando la manutenzione predittiva.

Indice

- Funzioni principali e vantaggi meccanici delle rondelle in gomma

- Prestazioni di tenuta e prevenzione delle perdite nei giunti dinamici

- Attenuazione delle Vibrazioni e Riduzione del Rumore nelle Applicazioni Industriali

- Distribuzione del carico e protezione dall'usura nei collegamenti bullonati

-

Selezione del materiale per durabilità, resistenza chimica e sostenibilità

- Confronto tra Nitrile, EPDM, Silicone e Viton per ambienti industriali

- Silicone vs. Viton: Compromessi nelle Applicazioni ad Alta Temperatura

- Direzione Futura: Alternative in Gomma di Origine Biologica nella Produzione Sostenibile

- Strategia: Allineare il materiale delle rondelle di gomma alle esigenze operative

-

Domande Frequenti

- Quali sono le funzioni principali delle rondelle di gomma nei sistemi meccanici?

- In che modo le rondelle di gomma riducono il rumore nelle applicazioni industriali?

- Quali sono alcuni tipi comuni di rondelle in gomma?

- In che modo i microsensori integrati migliorano le prestazioni delle rondelle in gomma?