Процесс изготовления индивидуальных резиновых деталей: от проектирования до высокоточного производства

Понимание процесса изготовления индивидуальных резиновых деталей и его промышленная значимость

Изготовление индивидуальных резиновых деталей преобразует исходные эластомеры в прецизионные компоненты посредством структурированного рабочего процесса:

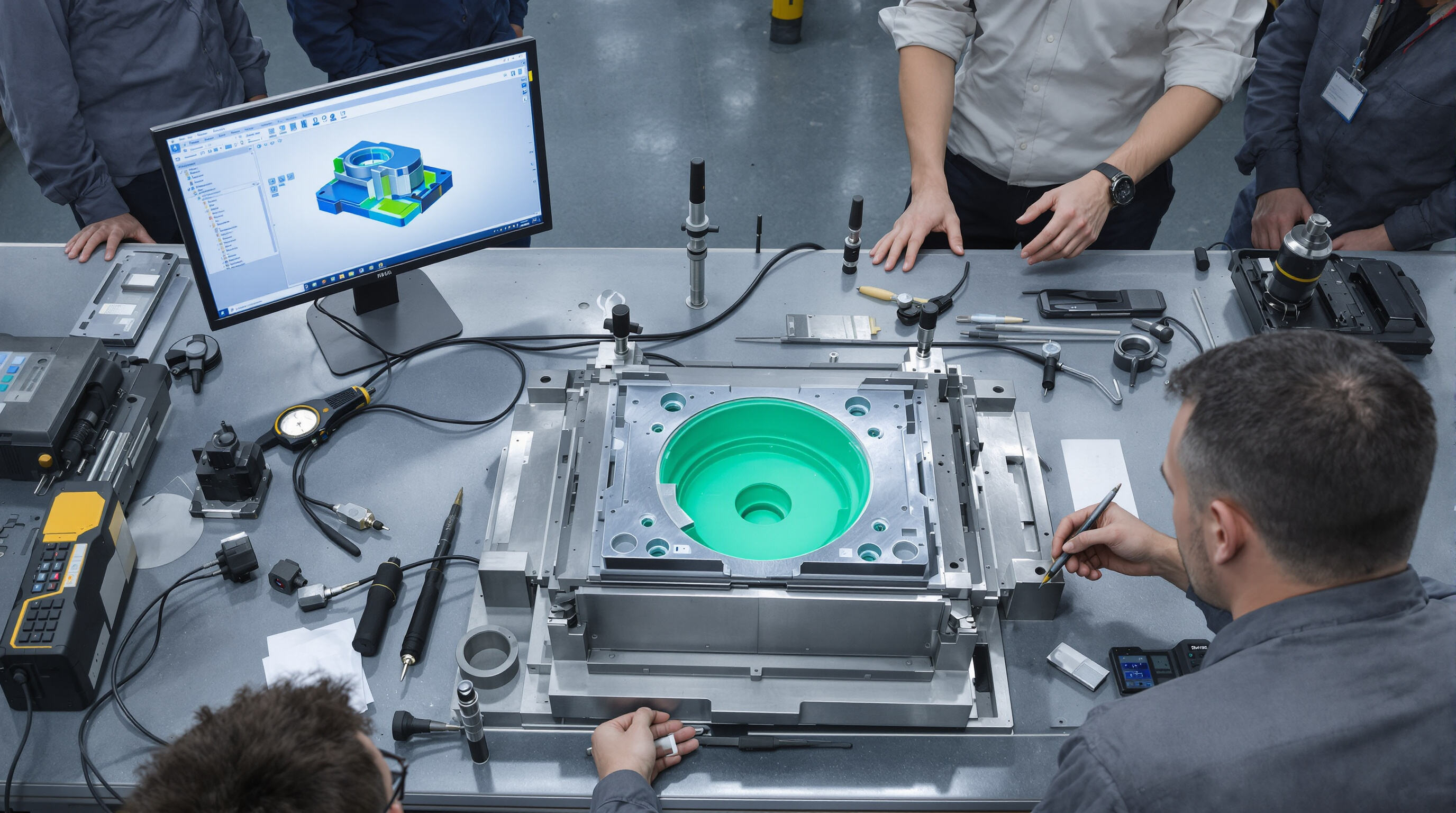

- Фаза проектирования : Инженеры используют программное обеспечение CAD для создания 3D-моделей, оптимизируя геометрию для функциональности и технологичности.

- Прототипирование : Быстрая проверка в реальных условиях (например, температура, давление) гарантирует надежность перед началом массового производства.

- Инструментальное производство : Стальные формы изготавливаются с точностью до микронных допусков, обеспечивая однородность при массовом производстве.

Отрасли, такие как автомобилестроение и аэрокосмическая промышленность, полагаются на этот процесс для производства уплотнений, прокладок и компонентов для подавления вибраций, требующих точных спецификаций.

Основные методы формования: прессование, литье в форму с пресс-пуансоном и литье под давлением для изготовления индивидуальных резиновых деталей

Три основных метода преобладают в производстве индивидуальных резиновых деталей:

- Сжатие формования : Лучше всего подходит для небольших серий и простых геометрических форм. Предварительно нагретая резина прессуется в нагретой форме.

- Литье в форму с пресс-пуансоном : Комбинирует принципы прессования и литья под давлением, идеально подходит для деталей со встроенными вставками или мелкими деталями.

- Литье под давлением : Предпочтительный метод для сложных и массовых компонентов. Расплавленная резина впрыскивается под высоким давлением в закрытую форму, обеспечивая время цикла до 15 секунд.

Пример из практики: внедрение в автомобильной промышленности уплотнений из резины, изготовленных методом литья под давлением

Ведущий производитель автомобилей сократил утечки в уплотнениях двигателя на 42% после перехода на литую резину FKM. Процесс обеспечил стабильную толщину стенок (±0,05 мм) на более чем 500 000 единицах продукции в год и снизил себестоимость деталей на 18% за счёт повышения эффективности использования материалов

Тренд: автоматизация и цифровые технологии в производстве резиновых деталей для ускорения циклов производства

Умные фабрики интегрируют моделирование потока материала в пресс-форме с использованием ИИ и прессы с поддержкой IoT. Один из поставщиков компонентов для шин сократил циклы производства на 34% с помощью мониторинга давления в реальном времени, достигнув объёма выпуска 9200 деталей/день с уровнем брака менее 0,3%

Стратегия: оптимизация циклов производства и снижение отходов при массовом выпуске нестандартных резиновых деталей

Ведущие производители применяют двухстадийную вулканизацию и системы закрытого цикла переработки. Предварительный подогрев резиновой смеси до 85°C перед впрыском сокращает время вулканизации на 22% и ограничивает объём отходов менее чем 1,5% — важное преимущество для секторов, ориентированных на устойчивое развитие, таких как производство электромобилей

Выбор материала для пользовательских резиновых деталей: соответствие производительности требованиям приложения

Обзор распространенных резиновых материалов: EPDM, NBR, силикон и FKM

Правильный выбор эластомера обеспечивает оптимальные эксплуатационные характеристики. EPDM обладает превосходной устойчивостью к погодным условиям и озону (-50°C до 150°C), что делает его идеальным для наружных уплотнений. NBR обеспечивает высокую устойчивость к маслам и топливу (-40°C до 120°C), часто используется в топливных системах автомобилей. Силикон выдерживает экстремальные температуры (-60°C до 230°C), а FKM обеспечивает превосходную химическую стойкость (-20°C до 205°C) в агрессивных средах.

| Материал | Диапазон температур | Основные преимущества | Общие применения |

|---|---|---|---|

| EPDM | -50°C до 150°C | Устойчивость к погодным условиям/озону | Уплотнения для систем отопления, вентиляции и кондиционирования |

| NBR | -40°С до 120°С | Устойчивость к маслам/топливу | Топливные шланги |

| Силикон | -60°C до 230°C | Стабильность при экстремальных температурах | Медицинские устройства |

| FKM | -20°C до 205°C | Сопротивление кислотам/химическим веществам | Химические уплотнения |

Принцип: выбор резиновых материалов на основе устойчивости к температуре, химическим веществам и окружающей среде

Выбор материала должен соответствовать эксплуатационным требованиям. Исследование отрасли за 2023 год показало, что 76% выходов из строя резиновых деталей произошли из-за несоответствия температурных пределов. При воздействии химических веществ FKM устойчива к более чем 1800 веществам, что намного превышает порог EPDM в 300 химических веществ (Rubber Tech Report 2024). Также важна устойчивость к УФ-излучению; силикон разрушается на 60% медленнее, чем NBR при длительном воздействии солнечного света.

Исследование случая: химический завод, использующий уплотнения из FKM в агрессивной среде

Европейский химический завод сэкономил 740 000 долларов/год (Ponemon 2023) при переходе на уплотнения из FKM в трубопроводах серной кислоты. Уплотнения NBR ранее выходили из строя в течение 3 месяцев, тогда как FKM прослужили более 18 месяцев, что подчеркивает, как выбор материала напрямую влияет на надежность и стоимость.

Тренд: Рост использования силикона для применения при экстремальных температурах

Использование силикона увеличилось 42% в 2024 году в авиакосмической промышленности и уплотнении аккумуляторов электромобилей благодаря своей стабильности в диапазоне от -60°C до 230°C. Традиционные прокладки EPDM начинают деформироваться при 150°C, что делает силикон предпочтительным выбором для высоковольтных систем электромобилей.

Стоимость и эффективность: Оценка высокопроизводительных эластомеров для промышленных резиновых деталей

Хотя FKM стоит в 3 раза больше, чем NBR , его срок службы в агрессивных средах в 8 раз дольше (анализ затрат и выгод, 2023 г.). Для некритических применений EPDM обеспечивает 90% производительности NBR по половине цены, что демонстрирует важность баланса между первоначальной стоимостью и долговечностью для оптимальной окупаемости инвестиций.

Критические промышленные применения индивидуальных резиновых деталей в ключевых отраслях

Функциональные роли резиновых деталей в уплотнениях, втулках и подушках

Индивидуальные резиновые компоненты обеспечивают важные функции уплотнения, гашения вибраций и изоляции. Двигательные втулки снижают передачу вибрации в автомобильных трансмиссиях на 40% (Институт автомобильной инженерии, 2022), в то время как уплотнения из EPDM предотвращают утечки в химических трубопроводах. Втулки из NBR изолируют вибрации в тяжелом оборудовании, продлевая срок службы оборудования на 18–24 месяца в горнодобывающей промышленности.

Исследование случая: использование в железнодорожной отрасли резинометаллических подушек подвески

Европейская железнодорожная компания сократила затраты на обслуживание путей на 32% после внедрения силиконовых резинометаллических подушек подвески (Обзор железнодорожных технологий, 2023). Эти компоненты выдерживали на 60% более высокие осевые нагрузки по сравнению с традиционными конструкциями и снижали вибрации в кабине на 55%, что улучшило как безопасность, так и эксплуатационную эффективность.

Расширение сфер применения в аэрокосмической промышленности, медицинских устройствах и интеллектуальном производстве

Авиакосмический сектор теперь использует на 15% больше уплотнений из фторсиликоновой резины в топливных системах самолетов по сравнению с 2020 годом (Global Aerospace Materials Report, 2024). Производители медицинских устройств полагаются на жидкую силиконовую резину, сертифицированную по ISO 10993, для поршней шприцев, требующих бактериальной изоляции на уровне 99,99%. На умных заводах токопроводящие резиновые прокладки в роботизированных манипуляторах позволяют осуществлять контроль сжатия в реальном времени.

Тренд: Интеграция датчиков с литыми резиновыми компонентами для интеллектуальных систем

Микродатчики теперь встроены в 23% промышленных резиновых втулок (IoT Manufacturing Journal, 2023) для контроля износа и изменений давления. В ходе 12-месячного испытания на нефтехимическом заводе эти «умные» компоненты сократили незапланированные простои на 41%, что свидетельствует о переходе от пассивных деталей к инструментам предиктивного обслуживания.

Проектирование и инженерные аспекты при изготовлении резиновых деталей сложной геометрии

Сложности при индивидуальной настройке размера, формы и цвета резиновых деталей

Проектирование нестандартных резиновых геометрий требует баланса между функциональностью и технологичностью. Сложные формы требуют точного контроля над потоком материала, а индивидуальные цвета должны оставаться стабильными при эксплуатационных нагрузках. Исследование 2023 года показало, что 28% промышленных отказов резины возникают из-за несоответствия геометрии и поведения материала.

Основные принципы проектирования: допуски, уступы и углы выталкивания в конструкции форм

Эффективный дизайн зависит от трех параметров формы:

- Допуски : ±0,1 мм для компонентов медицинского класса

- Прорези : Ограничен до 5% глубины детали без специального инструментария

- Углы наклона : Минимум 1°-3° для чистого извлечения из формы

Оптимизированные конструкции уменьшают производственные отходы до 17% при крупносерийном производстве.

Пример из практики: Производитель медицинских устройств достигает высокой точности с помощью литья из жидкой силиконовой резины

Ведущий поставщик медицинского оборудования сократил количество отказов уплотнений на 42% за счет использования литья жидкой силиконовой резины (LSR) для микрофлюидных компонентов. Данный процесс обеспечил позиционную точность 0,05 мм на партии свыше 10 000 единиц продукции, соответствующей стандарту ISO 13485, благодаря использованию температурных полостей (±0,5°C), автоматического дозирования и мониторинга вулканизации в реальном времени.

Стратегия: Использование 3D-печати для быстрого прототипирования сложных конструкций резиновых деталей

3D-печатные формы позволяют создавать функциональные прототипы резиновых деталей за 72 часа против четырех недель для традиционных инструментов. Современные высокотемпературные смолы теперь обеспечивают:

- срок службы при предсерийном тестировании более 500 впрысков

- минимальная толщина стенки 0,2 мм

- Вставки из нескольких материалов для гибридных компонентов

Этот подход сокращает выход продукции на рынок на 60% для сложных резиновых деталей.

Контроль качества и масштабируемость производства при изготовлении нестандартных резиновых деталей

Обеспечение точности и надежности за счет встроенной системы контроля и прослеживаемости партий

Современные производственные предприятия в значительной степени полагаются на автоматизированные inline-инспекции, чтобы поддерживать размеры в пределах жестких допусков, составляющих около 0,1 мм. По данным отраслевых отчетов за прошлый год, такой подход сокращает количество дефектов почти на треть по сравнению со старыми ручными проверками. В целях обеспечения качества компании часто используют координатно-измерительные машины (CMM) вместе с лазерными сканерами на протяжении своих производственных линий. Эти инструменты помогают измерять важные свойства, такие как твердость резины по шкале Шора А, а также проверять степень сжатия материалов под давлением. Еще одной важной технологией являются системы отслеживания с помощью RFID, позволяющие производителям следить за каждой партией сырья на всех этапах производственного процесса. Такое детальное отслеживание – это не просто хорошая практика, а практически обязательное требование для соответствия стандарту ISO 9001, особенно в строго регулируемых областях, таких как производство автомобильных компонентов и медицинских устройств, где особенно важно отслеживать историю продукта.

Тренд: Визионные системы на основе ИИ для обнаружения дефектов в реальном времени при производстве резиновых изделий

Ведущие предприятия внедряют сверточные нейронные сети (CNN), которые анализируют видеопоток с 4K-камер со скоростью 120 кадров в секунду, обнаруживая микротрещины, заусенцы или загрязнения с точностью 99,2%. Исследование 2024 года показало, что такие системы снижают уровень брака на 27% при производстве силиконовых медицинских уплотнений и увеличивают общий коэффициент эффективности оборудования (OEE) на 19 процентных пунктов.

Сочетание гибкости и масштабируемости: модульная оснастка и гибкие производственные комплексы

Модульные пресс-формы с сменными вставками позволяют изменять геометрию за 45 минут, обеспечивая поставки по принципу JIT для специальных партий эластомеров. Гибкие ячейковые компоновки включают литьевые машины, печи пост-вулканизации и станции роботизованной зачистки, достигая 89% использования оборудования в периоды пиковой нагрузки, при этом соблюдая стандарты AS9100 для аэрокосмической промышленности.

Часто задаваемые вопросы

Какую роль играет программное обеспечение CAD в производстве индивидуальных резиновых изделий?

CAD-программное обеспечение используется для создания детальных 3D-моделей, которые оптимизируют геометрию резиновых деталей как для функциональности, так и для возможности производства.

Как автомобильная отрасль и другие отрасли промышленности выигрывают от применения технологий литья под давлением?

Литье под давлением позволяет производить в больших объемах сложные компоненты с равномерной толщиной стенок и снижает стоимость каждой детали.

Почему выбор материала играет ключевую роль при изготовлении резиновых изделий на заказ?

Правильный выбор эластомера гарантирует, что резиновые детали смогут выдерживать конкретные температурные, химические и окружающие условия, в которых они эксплуатируются.

Как автоматизация влияет на индустрию формования резины?

Автоматизация, включая инструменты с искусственным интеллектом и мониторинг в реальном времени, повышает скорость производства и снижает уровень брака, обеспечивая более эффективные производственные процессы.

Каковы преимущества использования силикона в условиях экстремальных температур?

Устойчивость силикона при экстремальных температурах делает его идеальным для использования в высоковольтных системах электромобилей и других приложениях, где температурные колебания значительны.

Содержание

-

Процесс изготовления индивидуальных резиновых деталей: от проектирования до высокоточного производства

- Понимание процесса изготовления индивидуальных резиновых деталей и его промышленная значимость

- Основные методы формования: прессование, литье в форму с пресс-пуансоном и литье под давлением для изготовления индивидуальных резиновых деталей

- Пример из практики: внедрение в автомобильной промышленности уплотнений из резины, изготовленных методом литья под давлением

- Тренд: автоматизация и цифровые технологии в производстве резиновых деталей для ускорения циклов производства

- Стратегия: оптимизация циклов производства и снижение отходов при массовом выпуске нестандартных резиновых деталей

-

Выбор материала для пользовательских резиновых деталей: соответствие производительности требованиям приложения

- Обзор распространенных резиновых материалов: EPDM, NBR, силикон и FKM

- Принцип: выбор резиновых материалов на основе устойчивости к температуре, химическим веществам и окружающей среде

- Исследование случая: химический завод, использующий уплотнения из FKM в агрессивной среде

- Тренд: Рост использования силикона для применения при экстремальных температурах

- Стоимость и эффективность: Оценка высокопроизводительных эластомеров для промышленных резиновых деталей

-

Критические промышленные применения индивидуальных резиновых деталей в ключевых отраслях

- Функциональные роли резиновых деталей в уплотнениях, втулках и подушках

- Исследование случая: использование в железнодорожной отрасли резинометаллических подушек подвески

- Расширение сфер применения в аэрокосмической промышленности, медицинских устройствах и интеллектуальном производстве

- Тренд: Интеграция датчиков с литыми резиновыми компонентами для интеллектуальных систем

-

Проектирование и инженерные аспекты при изготовлении резиновых деталей сложной геометрии

- Сложности при индивидуальной настройке размера, формы и цвета резиновых деталей

- Основные принципы проектирования: допуски, уступы и углы выталкивания в конструкции форм

- Пример из практики: Производитель медицинских устройств достигает высокой точности с помощью литья из жидкой силиконовой резины

- Стратегия: Использование 3D-печати для быстрого прототипирования сложных конструкций резиновых деталей

- Контроль качества и масштабируемость производства при изготовлении нестандартных резиновых деталей

- Обеспечение точности и надежности за счет встроенной системы контроля и прослеживаемости партий

- Тренд: Визионные системы на основе ИИ для обнаружения дефектов в реальном времени при производстве резиновых изделий

- Сочетание гибкости и масштабируемости: модульная оснастка и гибкие производственные комплексы

- Часто задаваемые вопросы