Принцип работы уплотнительных колец: основы герметизации в промышленных применениях

Уплотнительные кольца обеспечивают герметизацию за счет контролируемой деформации эластомера. Их круглое поперечное сечение сжимается в канавках уплотнения, создавая радиальные усилия, которые заполняют поверхностные дефекты и предотвращают утечки. Согласно исследованию в области полимерной инженерии 2023 года, правильно подобранные уплотнительные кольца обеспечивают предотвращение утечек на 95% в промышленных приложениях.

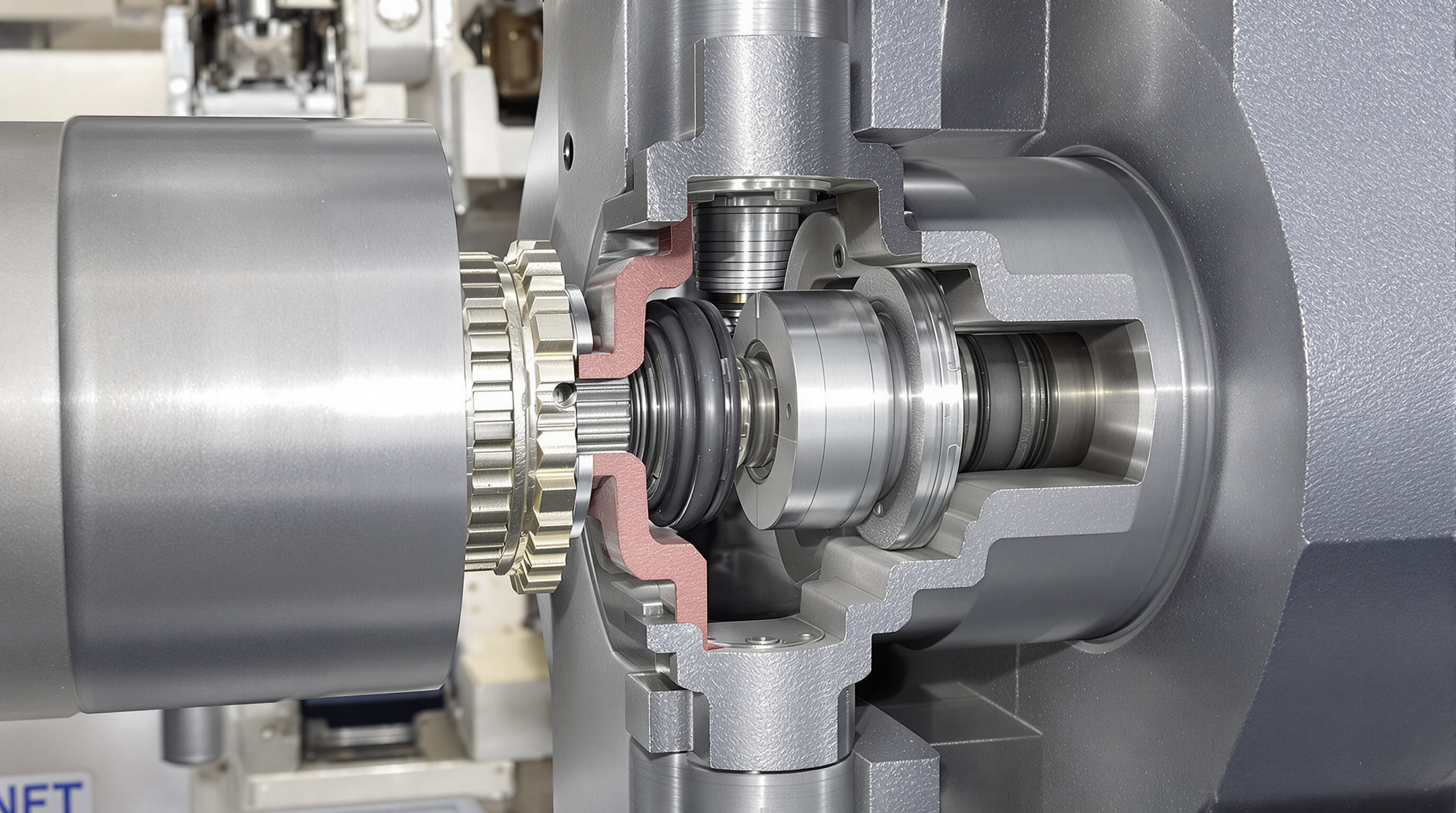

Основной механизм уплотнения уплотнительных колец в промышленных условиях

Уплотнительные кольца создают силу уплотнения, когда сжимаются между двумя поверхностями, плотно прилегающими друг к другу. По мере сжатия резинового материала он заполняет крошечные зазоры между этими поверхностями, сохраняя при этом степень сжатия около 15–30 процентов для оптимальной работы. В неподвижных соединениях, например, в трубопроводах, такие уплотнения способны выдерживать очень высокое давление — иногда до 5000 фунтов на квадратный дюйм. Правильное выполнение канавки, в которой размещается уплотнительное кольцо, также имеет большое значение. Исследования показывают, что правильная конструкция канавки может увеличить срок службы уплотнений почти на 40 процентов по сравнению со слишком узкими канавками. Это особенно важно в отраслях, где оборудование должно оставаться герметичным в течение длительного времени без отказов.

Статическое и динамическое уплотнение: как уплотнительные кольца адаптируются к различным механическим нагрузкам

- Статические уплотнения используют материалы с низким остаточным сжатием (≤25% после 24 часов при температуре 212°F), чтобы сохранять усилие уплотнения при отсутствии движения

-

Динамические уплотнения требуются износостойкие составы, такие как гидрированный нитрил (HNBR), которые могут выдерживать более 1 миллиона циклов в гидравлических цилиндрах

В высоконапорных нефтегазовых системах с давлением свыше 10 000 psi, согласно стандартам API 2023 года, для ограничения экструзии при зазорах ≤0,003" используются специализированные уплотнительные кольца из полиуретана

Ключевые показатели эффективности уплотнений с использованием уплотнительных колец

| Параметры | Целевой диапазон | Стандарт измерения |

|---|---|---|

| Набор сжатия | ≤20% после 168 ч при 257°F | ASTM D395 |

| Прочность на разрыв | ≥250 pli | ASTM D624 Die C |

| Диапазон температур | от -65°F до +446°F (FKM) | ISO 2230 |

Правильный выбор твердости (70–90 по Шору A) снижает количество отказов уплотнений на 60% в химическом оборудовании, согласно исследованию совместимости материалов 2023 года

Выбор подходящего материала уплотнительного кольца в зависимости от химических, термических и механических требований

При выборе материалов необходимо в первую очередь учитывать три основных фактора: их химическую совместимость, диапазон рабочих температур и физическую долговечность. Исследования показывают, что примерно две трети всех проблем с уплотнениями связаны с несовместимостью химических веществ. Поэтому крайне важно, чтобы материал мог выдерживать все воздействующие на него среды для обеспечения надежной работы. Температурный режим также имеет значение при сужении выбора. Обычная нитрилкаучуковая резина хорошо работает примерно от минус 30 градусов по Фаренгейту до 250 градусов, но если речь идет о нефтеперерабатывающих заводах с экстремальными температурами, перфторэластомеры (FFKM) способны выдерживать нагрев до 600 градусов по Фаренгейту. Анализ механических характеристик дополняет общую картину. Например, силikonовая резина авиационного класса не должна расширяться более чем на 15% после 1000 часов пребывания при температуре 300 градусов. Гидравлические уплотнения должны быть достаточно прочными, чтобы выдерживать давление не менее 1500 фунтов на квадратный дюйм перед разрушением. Комплексный учет всех этих аспектов сокращает частоту замены деталей примерно на три четверти в условиях особенно агрессивных химических сред.

Распространенные материалы уплотнительных колец и их отраслевое применение

Уплотнительные кольца из нитрилкаучука (NBR): наилучший выбор для обеспечения стойкости к маслу и топливу в автомобильных системах

Уплотнительные кольца из нитрилкаучука, также известные как NBR, демонстрируют достаточно высокую устойчивость к маслам, топливу и гидравлическим жидкостям, с которыми мы постоянно сталкиваемся. Они надежно работают в диапазоне температур примерно от минус 40 градусов Цельсия до около 120 градусов Цельсия (что составляет приблизительно от -40 до 250 градусов по Фаренгейту). Благодаря длительному сроку службы и невысокой стоимости, эти кольца широко используются в таких областях, как топливные форсунки автомобилей, уплотнения коробок передач и даже тормозные системы, где особенно важна надёжность. Особенность NBR заключается в способности сохранять форму и эластичность даже после длительного пребывания в углеводородах. Это свойство значительно снижает вероятность утечек в двигателе по сравнению с обычной резиной, которая быстрее разрушается в аналогичных условиях.

FKM (Viton®): превосходная химическая стойкость и термостойкость для агрессивных сред

Уплотнительные кольца из FKM устойчивы к кислотам, растворителям и температурам до 200 °C (392 °F), что делает их незаменимыми в химической промышленности, производстве полупроводников и на нефтеперерабатывающих заводах. Согласно исследованию отрасли 2023 года, уплотнения из FKM снижают затраты на техническое обслуживание на 34 % в хлорированных средах по сравнению со стандартными резиновыми составами.

Силиконовые уплотнительные кольца: гибкая работа в условиях экстремального холода и высоких температур

Силиконовые уплотнительные кольца сохраняют эластичность в диапазоне от -60 °C до 230 °C (-76 °F до 446 °F), что позволяет им эффективно использоваться в криогенных системах авиакосмической отрасли и медицинских автоклавах. Их инертность также позволяет применять их в пищевой промышленности, например, на линиях розлива напитков. Однако из-за более низкой прочности на разрыв конструкция канавки должна предотвращать выдавливание при давлениях свыше 1500 psi.

Уплотнительные кольца из ПТФЭ и EPDM: специализированное применение в фармацевтической промышленности и системах очистки воды

PTFE-уплотнительные кольца обладают почти универсальной химической инертностью, что делает их идеальными для фармацевтических процессов CIP/SIP. EPDM устойчив к озону (до 10 ppm), что делает его подходящим для клапанов систем водоподготовки и систем HVAC. Эти материалы соответствуют требованиям FDA и NSF/ANSI 61, а срок службы EPDM в системах питьевого водоснабжения в 3–5 раз дольше, чем у нитрила.

Управление давлением и внешними нагрузками для предотвращения выхода уплотнительных колец из строя

Влияние давления на выдавливание уплотнительного кольца и целостность уплотнения

Когда давление становится слишком высоким, возникает так называемое выдавливание уплотнений — по сути, кольцо круглого сечения вдавливается в крошечные зазоры между сопрягаемыми деталями. Опасность особенно возрастает при достижении давления около 1500 psi, что особенно заметно при использовании мягких материалов, таких как нитрилкаучук (NBR) или силикон. Далее происходит нечто простое, но проблематичное: резина начинает выдавливаться наружу вместо того, чтобы оставаться на месте, что нарушает эффективность уплотнения и в конечном итоге приводит к утечкам. По наблюдениям многих инженеров в различных отраслях, оборудование, работающее при давлениях выше этой отметки, лучше функционирует с более прочными материалами, твердость которых составляет не менее 90 единиц по шкале Шора A, либо с композитными конструкциями, по-другому распределяющими механические нагрузки.

Циклическое изменение давления усиливает износ за счет способствования набор сжатия постоянная потеря эластичности, которая снижает способность к восстановлению. В динамических уплотнениях многократное сжатие приводит к выделению тепла (до 30 °C выше окружающей температуры), ускоряя химическую деградацию и сокращая срок службы.

Стратегии проектирования для предотвращения выхода из строя уплотнительных колец при высоком давлении

Четыре проверенные инженерные стратегии повышают надежность уплотнительных колец в тяжелых условиях:

Оптимизация геометрии канавки

Меньшие диаметральные зазоры (≤0,005 дюйма для систем с давлением выше 1000 psi) минимизируют пути экструзии, обеспечивая при этом правильное обжатие (15–30% для неподвижных уплотнений).Использование опорного кольца

Опорные кольца из ПТФЕ или нейлона поддерживают уплотнительные кольца в условиях сверхвысокого давления (>5000 psi), предотвращая течение эластомера и равномерно распределяя напряжения.Выбор твердости материала

Материалы с высокой твердостью по Шору, такие как полиуретан (95 Shore A), обеспечивают лучшую стойкость к экструзии по сравнению со стандартным нитриловым каучуком при одинаковом давлении.Контроль давления в системе

Интеграция датчиков реального времени с автоматическими предохранительными клапанами поддерживает уплотнительные кольца в пределах номинального давления, снижая усталость материала.

Сочетание этих подходов с профилактическим обслуживанием каждые 500 рабочих часов увеличивает срок службы уплотнительных колец на 40–60%, согласно данным промышленной надежности уплотнений.

Выбор уплотнительных колец в зависимости от применения в ключевых отраслях

Нефтегазовая отрасль: Требовательные условия, требующие использования уплотнительных колец, устойчивых к высоким температурам и давлению

Жесткие условия бурения на морском шельфе и работы на нефтеперерабатывающих заводах оказывают огромную нагрузку на уплотнительные кольца. Эти компоненты работают на глубине более 10 000 футов под водой, при температурах до 350 градусов по Фаренгейту и давлении, превышающем 15 000 фунтов на квадратный дюйм. Согласно исследованию ASM International за 2023 год, фторкаучуки (FKM) сохраняют около 94 % своей первоначальной прочности на растяжение даже после 1 000 часов пребывания в условиях сернистого газа. В то же время перфторэластомеры (FFKM) играют ключевую роль в предотвращении катастрофических отказов во время процессов декомпрессии на глубоководных нефтяных скважинах, известных как «елки». При выборе материалов для таких сложных условий эксплуатации необходимо учитывать несколько факторов, требующих тщательного анализа с учетом конкретных рабочих требований.

- Стойкость к коррозионному растрескиванию под напряжением в скважинах с высоким содержанием H₂S

- Остаточная деформация сжатия менее 15 % после длительного воздействия углеводородов

Фармацевтика и пищевая промышленность: гигиенические материалы уплотнительных колец, соответствующие стандартам FDA и USP

Стерилизация паром (15 фунтов на кв. дюйм при 121 °C) требует использования силиконовых уплотнительных колец, отвержденных платиной, которые соответствуют руководящим принципам USP <661> и ограничивают содержание экстрагируемых веществ менее чем на 0,5%. В системах CIP (Clean-in-Place) материал EPDM демонстрирует на 40% меньшее прилипание биопленки по сравнению с нитрилом при воздействии 4%-ных растворов гидроксида натрия (Food Safety Magazine, 2022). Соответствие сертификационным требованиям определяет выбор материалов:

| Стандарт соответствия | Пример применения | Ключевое свойство уплотнительного кольца |

|---|---|---|

| FDA 21 CFR §177.2600 | Гомогенизаторы для молочной промышленности | Отсутствие поглощения молочного жира |

| USP Class VI | Участки герметизации флаконов | Непирогенная поверхность |

Авиакосмическая и оборонная промышленность: прецизионные уплотнительные кольца для динамичных сред с высокой надежностью

Гидравлические приводы, используемые на летательных аппаратах, оснащаются фторсиликоновыми уплотнительными кольцами (O-кольцами) с чрезвычайно малыми допусками — около 0,0003 дюйма, или примерно 7,6 микрометра. Именно эти крошечные кольца обеспечивают работоспособность систем при резких скачках давления до 5000 PSI во время посадки самолётов на авианосцы. В системах наведения ракет инженеры используют соединения HNBR, поскольку они способны выдерживать экстремальные перепады температур — от минус 65 градусов по Фаренгейту до 300 градусов по Фаренгейту — без потери способности блокировать электромагнитные помехи. Согласно отчёту Национального совета по безопасности на транспорте (NTSB) из Исследования аэрокосмических материалов за 2022 год, правильный выбор характеристик этих уплотнительных колец имеет огромное значение. Грамотно подобранные материалы снижают количество отказов в жидкостных системах почти на три четверти в условиях сверхзвукового полёта, что весьма впечатляет с учётом высокой сложности таких сред.

Раздел часто задаваемых вопросов

Какие основные типы уплотнительных колец (o-ring seals)?

Основные типы уплотнительных колец — это статические и динамические уплотнения. Статические уплотнения используются в местах с минимальным перемещением, тогда как динамические уплотнения предназначены для подвижных деталей и требуют применения износостойких составов.

Почему важен выбор материала уплотнительного кольца?

Выбор материала уплотнительного кольца имеет решающее значение, поскольку он обеспечивает совместимость с химическими, тепловыми и механическими условиями эксплуатации. Это снижает риск выхода уплотнения из строя и продлевает срок его службы.

Как давление влияет на работу уплотнительного кольца?

Высокое давление может вызвать выдавливание, при котором уплотнительное кольцо проникает в мелкие зазоры, что приводит к утечкам. Для управления воздействием давления на целостность уплотнения необходимы правильный выбор материала и конструктивные решения.

Содержание

- Принцип работы уплотнительных колец: основы герметизации в промышленных применениях

- Выбор подходящего материала уплотнительного кольца в зависимости от химических, термических и механических требований

-

Распространенные материалы уплотнительных колец и их отраслевое применение

- Уплотнительные кольца из нитрилкаучука (NBR): наилучший выбор для обеспечения стойкости к маслу и топливу в автомобильных системах

- FKM (Viton®): превосходная химическая стойкость и термостойкость для агрессивных сред

- Силиконовые уплотнительные кольца: гибкая работа в условиях экстремального холода и высоких температур

- Уплотнительные кольца из ПТФЭ и EPDM: специализированное применение в фармацевтической промышленности и системах очистки воды

- Управление давлением и внешними нагрузками для предотвращения выхода уплотнительных колец из строя

- Выбор уплотнительных колец в зависимости от применения в ключевых отраслях

- Нефтегазовая отрасль: Требовательные условия, требующие использования уплотнительных колец, устойчивых к высоким температурам и давлению

- Фармацевтика и пищевая промышленность: гигиенические материалы уплотнительных колец, соответствующие стандартам FDA и USP

- Авиакосмическая и оборонная промышленность: прецизионные уплотнительные кольца для динамичных сред с высокой надежностью

- Раздел часто задаваемых вопросов