Wie O-Ringe funktionieren: Die Grundlagen der Dichtung in industriellen Anwendungen

O-Ringe erreichen durch kontrollierte Elastomerdeformation eine flüssigkeitsdichte Dichtung. Ihr kreisförmiger Querschnitt komprimiert sich in Dichtungsrouten und erzeugt Radialkräfte, die Oberflächenunvollkommenheiten füllen und Leckagen verhindern. Nach einer Studie zur Polymertechnik aus dem Jahr 2023 bieten ordnungsgemäß spezifizierte O-Ringe in industriellen Anwendungen eine Leckageverhütung von 95%.

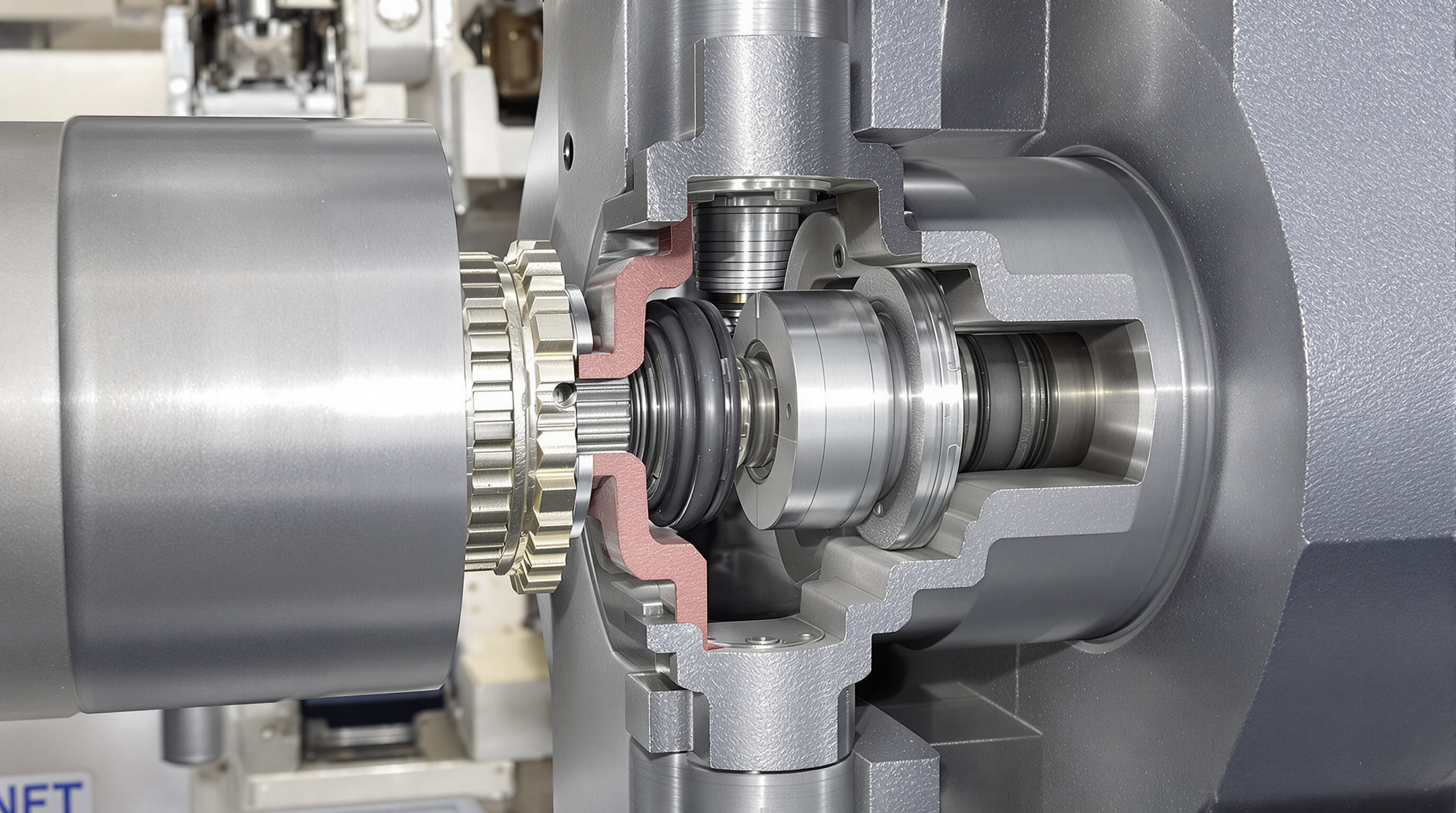

Der grundlegende Dichtmechanismus von O-Ringen in industriellen Umgebungen

O-Ringe erzeugen eine Dichtkraft, wenn sie zwischen zwei zusammenpassenden Oberflächen zusammengedrückt werden. Während das Gummimaterial komprimiert wird, drückt es sich tatsächlich in winzige Zwischenräume zwischen diesen Oberflächen, wobei etwa 15 bis 30 Prozent Kompression erhalten bleiben, um optimal zu funktionieren. Bei wenig bewegten Anwendungen, wie Verbindungen zwischen Rohren, können diese Dichtungen extrem hohem Druck standhalten, manchmal bis zu 5.000 Pfund pro Quadratzoll. Die richtige Ausbildung der Nut, in der der O-Ring sitzt, spielt ebenfalls eine große Rolle. Studien zeigen, dass eine gute Nutkonstruktion die Lebensdauer der Dichtungen um fast 40 Prozent verlängern kann im Vergleich zu zu kleinen Nuten. Dies ist besonders wichtig in Branchen, in denen die Ausrüstung über längere Zeiträume hinweg dicht bleiben muss, ohne auszufallen.

Statische und dynamische Dichtung: Wie O-Ringe sich an unterschiedliche mechanische Belastungen anpassen

- Statische Dichtungen verwenden Sie Materialien mit geringer Kompressionsverformung (≤25 % nach 24 Stunden bei 212 °F), um die Dichtkraft ohne Bewegung aufrechtzuerhalten

-

Dynamische Dichtungen erfordern abnutzungsbeständige Verbindungen wie hydriertes Nitril (HNBR), das in Hydraulikzylindern mehr als 1 Million Zyklen halten kann

In Hochdrucköl- und Gassystemen mit einem Druck von mehr als 10.000 psi werden spezielle Urethan-O-Ringe verwendet, um die Extrusion in Abstandsbereichen von ≤ 0,003" nach den API-Normen 2023 zu begrenzen.

Schlüsselleistungsindicatoren für eine effektive O-Ring-Dichtung

| Parameter | Sollbereich | Messstandard |

|---|---|---|

| Druckausgleichssatz | ≤ 20% nach 168h @ 257°F | Die in Absatz 1 genannten Angaben gelten nicht. |

| Tränenkraft | ≥ 250 m | Die Ausführung von ASTM D624 Die C |

| Temperaturbereich | -65°F bis +446°F (FKM) | ISO 2230 |

Eine richtige Härtewahl (7090 Shore A) reduziert laut einer Materialkompatibilitätsstudie 2023 die Versiegelungsfehler in chemischen Verarbeitungsanlagen um 60%.

Wahl des richtigen O-Ring-Materials nach chemischen, thermischen und mechanischen Anforderungen

Bei der Auswahl von Materialien sind drei Hauptpunkte zu beachten: wie sie chemisch reagieren, welche Temperaturen sie aushalten können und wie langlebig sie sind. Studien zeigen, dass etwa zwei Drittel aller Robbenprobleme auf Chemikalien zurückzuführen sind, die nicht miteinander auskommen. Das stellt sicher, dass das Material alles aushalten kann, was es ausgesetzt ist, absolut notwendig für eine gute Leistung. Die Temperatur spielt auch eine Rolle, wenn man die Möglichkeiten einschränkt. Normale Nitrilgummi funktioniert gut von ca. minus 30 Grad Fahrenheit bis zu ca. 250 Grad, aber wenn wir über Raffinerien sprechen, in denen die Hitze extrem ist, dann können Perfluorelastomere oder FFKM, wie sie genannt werden, die Hitze bis zu 600 Grad Fahrenheit ertragen. Die mechanischen Eigenschaften vervollständigen das Bild. Zum Beispiel sollte sich Luftfahrt-Silikon nicht mehr als 15% ausdehnen, nachdem es 1000 Stunden lang bei 300 Grad gelegen hat. Hydraulische Dichtungen müssen stark genug sein, um mindestens 1.500 Pfund pro Quadratzoll zu halten, bevor sie brechen. Wenn man all diese Aspekte zusammenfasst, reduziert sich die Häufigkeit der Ersatzteile um etwa drei Viertel an Orten, an denen Chemikalien sehr hart sind.

Allgemeine O-Ringmaterialien und ihre branchenspezifischen Anwendungen

Nitril (NBR) O-Ringe: Am besten für Öl- und Kraftstoffbeständigkeit in Automobilsystemen

Nitril-O-Ringe, auch bekannt als NBR, stehen ziemlich gut gegen Öle, Brennstoffe und diese lästigen hydraulischen Flüssigkeiten, die wir überall sehen. Sie arbeiten zuverlässig bei Temperaturen zwischen ungefähr minus 40 Grad Celsius bis zu etwa 120 Grad Celsius (was ungefähr -40 Fahrenheit bis 250 Fahrenheit mehr oder weniger bedeutet). Weil sie länger halten und nicht zu teuer sind, werden diese Ringe häufig an Orten wie Kraftstoffspritzer, Getriebe und sogar Bremssysteme verwendet, wo Zuverlässigkeit am wichtigsten ist. Was NBR besonders macht, ist, wie es seine Form und Flexibilität auch nach längerer Zeit in Kohlenwasserstoffen behält. Diese Eigenschaft hilft, die Motorlecks im Vergleich zu normalen alten Gummiwerkstoffe, die unter ähnlichen Bedingungen tendenziell schneller zerfallen, deutlich zu reduzieren.

FKM (Viton®): Hervorragende chemische und thermische Beständigkeit für raue Umgebungen

FKM-O-Ringe widerstehen Säuren, Lösungsmitteln und Temperaturen bis zu 200 °C (392 °F) und sind daher unverzichtbar in der chemischen Verarbeitung, der Halbleiterfertigung und in Ölraffinerien. Eine Studie aus dem Jahr 2023 ergab, dass FKM-Dichtungen die Wartungskosten in chlorierten Umgebungen im Vergleich zu Standard-Gummiwerkstoffen um 34 % senken.

Silikon-O-Ringe: Flexible Leistung bei extremen Kälte- und Hochtemperaturanwendungen

Silikon-O-Ringe bleiben von -60 °C bis 230 °C (-76 °F bis 446 °F) flexibel und erfüllen kritische Funktionen in der Luft- und Raumfahrt bei Kryogenik und in medizinischen Autoklaven. Aufgrund ihrer Inertheit eignen sie sich auch für lebensmittelverträgliche Anwendungen wie Getränkeabfüllanlagen. Aufgrund der geringeren Reißfestigkeit muss die Nutkonstruktion jedoch eine Auspressung unter Drücken über 1.500 psi verhindern.

PTFE- und EPDM-O-Ringe: Nischenanwendungen in der pharmazeutischen Industrie und Wasseraufbereitung

PTFE-O-Ringe bieten eine nahezu universelle chemische Trägheit, ideal für pharmazeutische CIP/SIP-Prozesse. Die Ozonfestigkeit von EPDM (bis zu 10 ppm) macht es für Wasseraufbereitungsklappe und HVAC-Systeme geeignet. Diese Materialien erfüllen die Anforderungen der FDA und der NSF/ANSI 61 und EPDM hält in Trinkwasseranwendungen 35 Mal länger als Nitril.

Umgang mit Druck und Umweltspannungen zur Verhinderung von O-Ring-Ausfällen

Wie sich Druck auf die O-Ring-Extrusion und die Dichtheit der Dichtungen auswirkt

Wenn der Druck zu hoch wird, verursacht er eine sogenannte Extrusion in Dichtungen, wenn ein O-Ring in die winzigen Räume zwischen den Teilen gedrückt wird, die zusammenpassen. Die Gefahr tritt wirklich ein, wenn wir etwa 1500 psi erreichen, besonders bei weicheren Materialien wie Nitrilkautschuk (NBR) oder Silikonmaterialien. Was dann passiert, ist ziemlich einfach, aber problematisch: Der Gummi beginnt sich nach außen zu zerquetschen, anstatt an seinem Platz zu bleiben, was die Versiegelungsfähigkeit beeinträchtigt und zu Lecks in der Leitung führt. Aus dem, was viele Ingenieure in verschiedenen Branchen gesehen haben, funktioniert die Ausrüstung, die diese Druckmarke überschreitet, besser mit härteren Materialien mit einer Stärke von mindestens 90 auf der Shore A-Skala oder mit Verbundwerkstoffen, die anders mit Belastungen umgehen.

Die Verringerung der Schwerpunktzahl der druckausgleichssatz e dauerhafte Verlust der Elastizität, der die Fähigkeit zum Abspringen verringert. Bei dynamischen Dichtungen erzeugt wiederholte Kompressionen Wärme (bis zu 30°C über dem Umgebungswert), was den chemischen Abbau beschleunigt und die Lebensdauer verkürzt.

Konstruktionsstrategien zur Verhinderung von O-Ring-Ausfällen bei Hochdruckdichtung

Vier bewährte Techniken verbessern die Zuverlässigkeit der O-Ringe unter anspruchsvollen Bedingungen:

Optimierung der Drüsengeometrie

Durch engere Durchmesserfreiheiten (≤ 0,005 für Systeme über 1.000 psi) werden die Extrusionswege minimiert und gleichzeitig eine ordnungsgemäße Verdichtung (1530% für statische Dichtungen) gewährleistet.Integration des Sicherungsrings

PTFE- oder Nylon-Rückhalteringe unterstützen O-Ringe bei Ultraschall-Anwendungen (> 5.000 psi), blockieren den Elastomerfluss und verteilen die Spannung gleichmäßig.Auswahl der Materialhärte

Hochdurometermaterialien wie Polyurethan (95 Shore A) bieten eine überlegene Extrusionsbeständigkeit im Vergleich zu Standardnitril bei gleichwertigen Drücken.Überwachung des Systemdrucks

Die Integration von Echtzeitsensoren mit automatischen Entlastungsventilen hält O-Ringe innerhalb der zulässigen Druckgrenzen und verringert Ermüdungserscheinungen.

Die Kombination dieser Maßnahmen mit einer präventiven Wartung alle 500 Betriebsstunden verlängert die Lebensdauer von O-Ringen um 40–60 %, wie Daten zur Zuverlässigkeit industrieller Dichtungen zeigen.

Anwendungsspezifische Auswahl von O-Ringen in kritischen Branchen

Öl- und Gassektor: Anspruchsvolle Bedingungen, die temperatur- und druckbeständige O-Ringe erfordern

Die harten Realitäten der Offshore-Bohrungen und der Raffineriearbeit belasten O-Ringe enorm. Diese Komponenten sind Tiefen von über 10.000 Fuß unter Wasser, Temperaturen von bis zu etwa 350 Grad Fahrenheit und Druckverhältnissen ausgesetzt, die manchmal über 15.000 Pfund pro Quadratzoll steigen können. Laut einer Studie von ASM International aus dem Jahr 2023 behalten Fluorkohlenstoffe oder FKM-Materialien nach 1.000 Stunden in saurem Gas noch etwa 94 % ihrer ursprünglichen Zugfestigkeit. Gleichzeitig spielen Perfluorelastomere, bekannt als FFKM, eine entscheidende Rolle bei der Verhinderung katastrophaler Ausfälle während Dekompressionsvorgängen an diesen tiefseegelegenen Ölförderköpfen, sogenannten Christmas Trees. Bei der Materialauswahl für derart anspruchsvolle Anwendungen spielen mehrere Faktoren eine Rolle, die sorgfältig anhand spezifischer Betriebsanforderungen abgewogen werden müssen.

- Widerstandsfähigkeit gegen Sulfid-Stresskrecken in H2S-reichen Bohrungen

- Kompressionsanlage unter 15% nach längerer Kohlenwasserstoffbelastung

Pharmazeutische und Lebensmittelverarbeitung: Hygienische O-Ring-Materialien, die FDA- und USP-Normen erfüllen

Die Dampfsterilisation (15 PSI bei 121 °C) erfordert platingehärteten Silikon-O-Ringe, die den USP-Richtlinien entsprechen und die Extraktionsmittel auf weniger als 0,5% beschränken. In Reinigungssystemen (CIP) zeigt EPDM eine 40% geringere Biofilmadhäsion als Nitril, wenn es 4% Natriumhydroxidlösungen ausgesetzt ist (Food Safety Magazine 2022). Die Einhaltung der Zertifizierungsvorschriften ist für wesentliche Entscheidungen von Bedeutung:

| Einhaltung der Normen | Anwendungsbeispiel | Eigenschaft des Schlüssels |

|---|---|---|

| FDA 21 CFR §177.2600 | Milchhomogenisierer | Keine Aufnahme von Milchfett |

| USP Class VI | Verschlussstationen für Fläschchen | Nicht pyrogene Oberfläche |

Luft- und Raumfahrt und Verteidigung: Präzisions-O-Ringe für dynamische, zuverlässige Umgebungen

Die hydraulischen Aktoren, die man in Flugzeugen findet, setzen auf Fluorsilikon-O-Ringe, die unglaublich enge Toleranzen von etwa 0,0003 Zoll oder etwa 7,6 Mikrometern haben. Diese winzigen Ringe halten die Dinge am Laufen, wenn Flugzeuge diese massiven 5.000 PSI Druckspitzen während der Landungen auf Trägern erleben. Für Raketenführungssysteme wenden sich Ingenieure an HNBR-Verbindungen, weil sie mit extremen Temperaturschwankungen von minus 65 Grad Fahrenheit bis zu 300 Grad Fahrenheit umgehen können, ohne dabei die Fähigkeit zu beeinträchtigen, elektromagnetische Störungen zu blockieren. Laut Berichten des NTSB in ihrer Studie über Luft- und Raumfahrtmaterialien 2022 macht die richtige Spezifikation für diese O-Ringe einen großen Unterschied. Richtig ausgewählte Materialien reduzieren Flüssigkeitssystemfehler um fast drei Viertel bei Überschallflugbedingungen, was ziemlich beeindruckend ist, wenn man bedenkt, wie anspruchsvoll diese Umgebungen sind.

FAQ-Bereich

Welche Hauptarten von O-Ring-Dichtungen gibt es?

Die wichtigsten Arten von O-Ring-Dichtungen sind statische Dichtungen und dynamische Dichtungen. Statische Dichtungen werden dort verwendet, wo wenig Bewegung auftritt, während dynamische Dichtungen bewegliche Teile aufnehmen und abnutzungsbeständige Verbindungen erfordern.

Warum ist die Auswahl des O-Ring-Materials wichtig?

Die Auswahl des O-Ring-Materials ist entscheidend, da sie die Kompatibilität mit den chemischen, thermischen und mechanischen Bedingungen der Anwendung gewährleistet. Dies verringert das Risiko eines Versagens der Dichtung und verlängert die Lebensdauer.

Wie beeinflusst der Druck die Leistung des O-Rings?

Hoher Druck kann zu Extrusion führen, bei der der O-Ring in kleine Lücken gedrückt wird, was zu Lecks führt. Um die Druckwirkungen auf die Dichtheit der Dichtungen zu bewältigen, sind geeignete Material- und Konstruktionsstrategien erforderlich.

Inhaltsverzeichnis

- Wie O-Ringe funktionieren: Die Grundlagen der Dichtung in industriellen Anwendungen

- Wahl des richtigen O-Ring-Materials nach chemischen, thermischen und mechanischen Anforderungen

-

Allgemeine O-Ringmaterialien und ihre branchenspezifischen Anwendungen

- Nitril (NBR) O-Ringe: Am besten für Öl- und Kraftstoffbeständigkeit in Automobilsystemen

- FKM (Viton®): Hervorragende chemische und thermische Beständigkeit für raue Umgebungen

- Silikon-O-Ringe: Flexible Leistung bei extremen Kälte- und Hochtemperaturanwendungen

- PTFE- und EPDM-O-Ringe: Nischenanwendungen in der pharmazeutischen Industrie und Wasseraufbereitung

- Umgang mit Druck und Umweltspannungen zur Verhinderung von O-Ring-Ausfällen

- Anwendungsspezifische Auswahl von O-Ringen in kritischen Branchen

- Öl- und Gassektor: Anspruchsvolle Bedingungen, die temperatur- und druckbeständige O-Ringe erfordern

- Pharmazeutische und Lebensmittelverarbeitung: Hygienische O-Ring-Materialien, die FDA- und USP-Normen erfüllen

- Luft- und Raumfahrt und Verteidigung: Präzisions-O-Ringe für dynamische, zuverlässige Umgebungen

- FAQ-Bereich