Cómo Funcionan las Juntas Tóricas: Fundamentos del Sellado en Aplicaciones Industriales

Las juntas tóricas logran sellos herméticos mediante la deformación controlada del elastómero. Su sección transversal circular se comprime en ranuras de sellado, generando fuerzas radiales que llenan imperfecciones superficiales y evitan fugas. Según un estudio de ingeniería de polímeros de 2023, las juntas tóricas correctamente especificadas garantizan un 95 % de prevención de fugas en aplicaciones industriales.

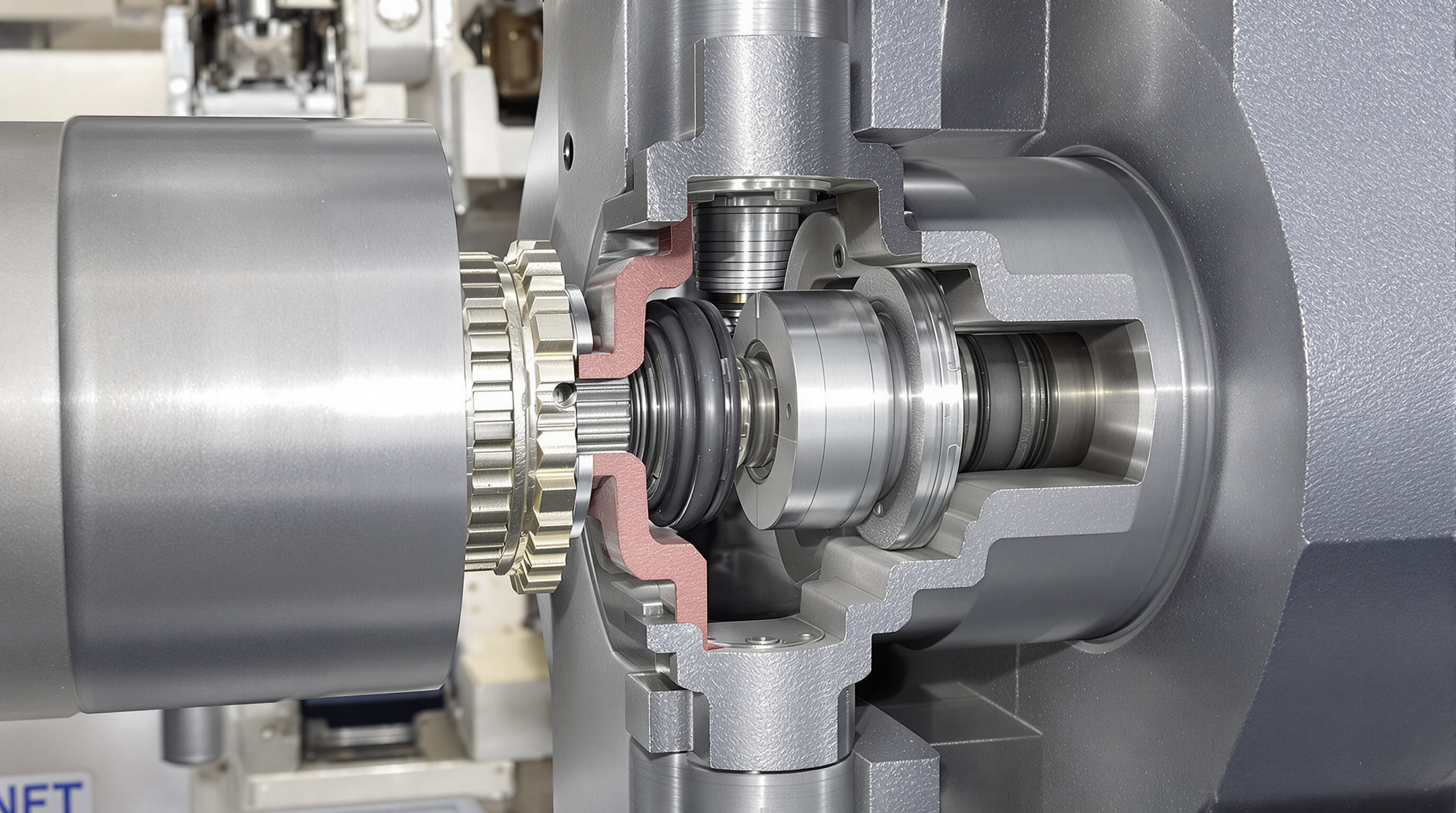

El Mecanismo Fundamental de Sellado de las Juntas Tóricas en Entornos Industriales

Las juntas tóricas generan una fuerza de sellado cuando se comprimen entre dos superficies que encajan. A medida que el material de goma se comprime, se expande hacia los pequeños espacios entre esas superficies, manteniendo alrededor del 15 al 30 por ciento de compresión para funcionar de manera óptima. En elementos con poco movimiento, como conexiones entre tuberías, estos sellos pueden resistir presiones muy altas, llegando a veces hasta 5.000 libras por pulgada cuadrada. El diseño adecuado de la ranura donde se coloca la junta tórica también hace una gran diferencia. Estudios muestran que un buen diseño de ranura puede hacer que los sellos duren casi un 40 por ciento más que cuando las ranuras son demasiado pequeñas. Esto es muy importante en industrias donde el equipo debe permanecer sellado durante largos períodos sin fallas.

Sellos estáticos vs. dinámicos: cómo las juntas tóricas se adaptan a diferentes esfuerzos mecánicos

- Sellos estáticos se basan en materiales con bajo índice de deformación por compresión (≤25 % después de 24 horas a 212 °F) para mantener la fuerza de sellado sin movimiento

-

Sellos dinámicos requieren compuestos resistentes al desgaste, como el nitrilo hidrogenado (HNBR), que puede soportar más de 1 millón de ciclos en cilindros hidráulicos

En sistemas de aceite y gas de alta presión superiores a 10.000 psi, se utilizan anillos tóricos de uretano especializados para limitar la extrusión en distancias de separación de ≤0,003", según los estándares API de 2023.

Indicadores Clave de Rendimiento para un Sellado Efectivo con Anillos Tóricos

| Parámetro | Rango Objetivo | Norma de Medición |

|---|---|---|

| Conjunto de compresión | ≤20 % después de 168 h a 257 °F | ASTM D395 |

| Resistencia a la tracción | ≥250 pli | ASTM D624 Die C |

| Rango de Temperatura | -65 °F a +446 °F (FKM) | ISO 2230 |

La selección adecuada de dureza (70–90 Shore A) reduce las fallas del sello en un 60 % en equipos de procesamiento químico, según un estudio de compatibilidad de materiales de 2023.

Selección del Material Adecuado para Anillos Tóricos según Requisitos Químicos, Térmicos y Mecánicos

Al elegir materiales, existen básicamente tres aspectos principales a considerar: cómo reaccionan químicamente, qué temperaturas pueden soportar y su durabilidad física. Los estudios muestran que aproximadamente dos tercios de todos los problemas de sellado se deben en realidad a incompatibilidades químicas. Esto hace que sea absolutamente esencial asegurarse de que el material pueda resistir cualquier sustancia a la que esté expuesto para un buen rendimiento. La temperatura también es importante al reducir las opciones. El caucho nitrílico común funciona bien desde unos 30 grados Fahrenheit bajo cero hasta aproximadamente 250 grados, pero si hablamos de refinerías donde el calor es extremo, entonces los perfluoroelastómeros o FFKM, como se les llama, pueden soportar temperaturas de hasta 600 grados Fahrenheit. Analizar las características mecánicas completa el panorama. Por ejemplo, el silicona de grado aeroespacial no debería expandirse más del 15 % después de permanecer a 300 grados durante mil horas seguidas. Los sellos hidráulicos deben ser lo suficientemente resistentes para soportar al menos 1.500 libras por pulgada cuadrada antes de romperse. Combinar todos estos aspectos reduce aproximadamente tres cuartas partes la frecuencia con que se deben reemplazar las piezas en lugares donde los productos químicos son especialmente agresivos.

Materiales comunes de O-rings y sus aplicaciones específicas por industria

O-rings de Nitrilo (NBR): ideales para resistencia al aceite y combustible en sistemas automotrices

Los O-rings de nitrilo, también conocidos como NBR, ofrecen buena resistencia frente a aceites, combustibles y esos molestos fluidos hidráulicos que vemos en todas partes. Funcionan de forma confiable en un rango de temperaturas aproximado desde -40 grados Celsius hasta unos 120 grados Celsius (lo que equivale más o menos a -40 grados Fahrenheit hasta 250 grados Fahrenheit). Debido a que tienen una larga vida útil y su costo no es elevado, estos anillos se utilizan comúnmente en lugares como inyectores de combustible de automóviles, sellos de transmisión e incluso en sistemas de frenos, donde la fiabilidad es fundamental. Lo que hace especial al NBR es su capacidad para mantener su forma y flexibilidad incluso después de permanecer expuesto a hidrocarburos durante largos periodos. Esta propiedad ayuda a reducir significativamente las fugas en motores, en comparación con materiales de caucho convencionales que tienden a degradarse más rápido bajo condiciones similares.

FKM (Viton®): Resistencia química y térmica superior para entornos agresivos

Las juntas tóricas de FKM resisten ácidos, disolventes y temperaturas de hasta 200°C (392°F), lo que las hace esenciales en procesos químicos, fabricación de semiconductores y refinerías de petróleo. Un estudio industrial de 2023 reveló que las juntas de FKM reducen los costos de mantenimiento en un 34 % en entornos clorados en comparación con compuestos de caucho estándar.

Juntas tóricas de silicona: rendimiento flexible en condiciones extremas de frío y calor

Las juntas tóricas de silicona mantienen su flexibilidad desde -60°C hasta 230°C (-76°F a 446°F), desempeñando funciones críticas en criogénica aeroespacial y autoclaves médicos. Su naturaleza inerte también permite aplicaciones alimentarias, como en líneas de llenado de bebidas. Sin embargo, debido a su menor resistencia al desgarro, el diseño del alojamiento debe evitar la extrusión bajo presiones superiores a 1.500 psi.

Juntas tóricas de PTFE y EPDM: aplicaciones especializadas en los sectores farmacéutico y de tratamiento de agua

Las juntas tóricas de PTFE ofrecen una inercia química casi universal, ideales para procesos farmacéuticos CIP/SIP. La resistencia del EPDM al ozono (hasta 10 ppm) lo hace adecuado para válvulas de tratamiento de agua y sistemas HVAC. Estos materiales cumplen con los requisitos de la FDA y NSF/ANSI 61, y el EPDM dura de 3 a 5 veces más que el nitrilo en aplicaciones con agua potable.

Gestión de la presión y el estrés ambiental para prevenir fallos en juntas tóricas

Cómo afecta la presión a la extrusión de juntas tóricas y a la integridad del sellado

Cuando la presión es demasiado alta, se produce lo que se conoce como extrusión en las juntas, básicamente cuando un anillo tórico es empujado hacia los pequeños espacios entre piezas que encajan entre sí. El peligro realmente aumenta al alcanzar aproximadamente 1.500 psi, especialmente notable con materiales más blandos como el caucho nitrílico (NBR) o el silicona. Lo que ocurre entonces es bastante sencillo pero problemático: el caucho comienza a deformarse hacia afuera en lugar de permanecer en su sitio, lo que afecta negativamente su capacidad de sellado y provoca fugas a largo plazo. Según han observado muchos ingenieros en diversas industrias, los equipos que operan por encima de este nivel de presión funcionan mejor con materiales más resistentes clasificados con al menos 90 en la escala Shore A o con diseños compuestos que soportan el estrés de manera diferente.

Los ciclos de presión agravan el desgaste al promover conjunto de compresión –una pérdida permanente de elasticidad que reduce la capacidad de rebote. En sellos dinámicos, la compresión repetida genera calor (hasta 30 °C por encima del ambiente), acelerando la degradación química y reduciendo la vida útil.

Estrategias de diseño para prevenir fallos del O-ring en sellado de alta presión

Cuatro estrategias de ingeniería comprobadas mejoran la confiabilidad del O-ring en condiciones exigentes:

Optimización de la geometría de la cavidad

Holguras diametrales más ajustadas (≤0,005" para sistemas por encima de 1.000 psi) minimizan las trayectorias de extrusión mientras garantizan una compresión adecuada (15–30% para sellos estáticos).Integración de anillo de respaldo

Los anillos de respaldo de PTFE o nylon soportan los O-rings en aplicaciones de ultra alta presión (>5.000 psi), evitando el flujo del elastómero y distribuyendo uniformemente el esfuerzo.Selección de dureza del material

Materiales de alta dureza, como el poliuretano (95 Shore A), ofrecen una resistencia superior a la extrusión en comparación con el nitrilo estándar a presiones equivalentes.Monitoreo de la presión del sistema

La integración de sensores en tiempo real con válvulas de alivio automatizadas mantiene las juntas tóricas dentro de los límites de presión nominal, reduciendo la fatiga.

Combinar estos enfoques con mantenimiento preventivo cada 500 horas de funcionamiento prolonga la vida útil de las juntas tóricas entre un 40 % y un 60 %, según datos industriales de fiabilidad en sellado.

Selección de juntas tóricas según la aplicación en industrias críticas

Sector del petróleo y gas: condiciones exigentes que requieren juntas tóricas resistentes a altas temperaturas y presiones

Las duras realidades de la perforación offshore y el trabajo en refinerías ejercen una enorme presión sobre las juntas tóricas. Estos componentes enfrentan profundidades que superan las 10.000 pies bajo el agua, temperaturas que pueden alcanzar los 350 grados Fahrenheit y niveles de presión que a veces superan las 15.000 libras por pulgada cuadrada. Según una investigación de ASM International en 2023, los materiales fluorocarbonados o FKM conservan aproximadamente el 94 % de su resistencia a la tracción original incluso después de permanecer 1.000 horas en condiciones de gas ácido. Mientras tanto, los perfluoroelastómeros conocidos como FFKM desempeñan un papel fundamental para prevenir fallos catastróficos durante eventos de descompresión en cabezales de pozos petroleros submarinos profundos denominados árboles de Navidad. Al elegir materiales para aplicaciones tan exigentes, entran en juego varios factores que deben considerarse cuidadosamente según los requisitos operativos específicos.

- Resistencia a la fisuración por esfuerzo sulfuroso en pozos ricos en H₂S

- Deformación permanente por compresión inferior al 15 % tras exposición prolongada a hidrocarburos

Procesamiento farmacéutico y alimentario: materiales higiénicos para juntas tóricas que cumplen con las normas FDA y USP

La esterilización por vapor (15 PSI a 121°C) exige juntas tóricas de silicona curada con platino que cumplan con las directrices USP <661>, limitando los extractables a menos del 0,5 %. En sistemas de limpieza en sitio (CIP), el EPDM presenta un 40 % menos de adhesión de biopelículas que el nitrilo cuando se expone a soluciones de hidróxido de sodio al 4 % (Food Safety Magazine 2022). El cumplimiento de certificaciones determina la selección de materiales:

| Norma de cumplimiento | Ejemplo de aplicación | Propiedad clave de la junta tórica |

|---|---|---|

| FDA 21 CFR §177.2600 | Homogeneizadores lácteos | Absorción nula de grasa láctea |

| USP Clase VI | Estaciones de sellado de viales | Superficie no pirogénica |

Aeroespacial y defensa: juntas tóricas de precisión para entornos dinámicos y de alta fiabilidad

Los actuadores hidráulicos que se encuentran en aeronaves dependen de juntas tóricas de fluorosilicona que tienen tolerancias extremadamente ajustadas, alrededor de 0.0003 pulgadas o aproximadamente 7,6 micrómetros. Estos pequeños anillos son los que mantienen el funcionamiento cuando los aviones experimentan picos de presión masivos de hasta 5.000 PSI durante los aterrizajes en portaaviones. Para los sistemas de guiado de misiles, los ingenieros recurren a compuestos HNBR porque pueden soportar cambios extremos de temperatura, desde tan fríos como menos 65 grados Fahrenheit hasta 300 grados Fahrenheit, sin comprometer su capacidad para bloquear la interferencia electromagnética. Según informes del NTSB en su Estudio de Materiales Aeroespaciales de 2022, seleccionar las especificaciones correctas para estas juntas tóricas marca una gran diferencia. La elección adecuada de materiales reduce casi en tres cuartas partes las fallas en los sistemas hidráulicos en condiciones de vuelo supersónico, lo cual es bastante impresionante considerando lo exigentes que son esos entornos.

Sección de Preguntas Frecuentes

¿Cuáles son los principales tipos de sellos tóricos (o-rings)?

Los principales tipos de juntas tóricas son sellos estáticos y sellos dinámicos. Los sellos estáticos se utilizan donde hay poco movimiento, mientras que los sellos dinámicos acomodan partes móviles y requieren compuestos resistentes a la abrasión.

¿Por qué es importante la selección del material de la junta tórica?

La selección del material de la junta tórica es fundamental porque garantiza la compatibilidad con las condiciones químicas, térmicas y mecánicas de la aplicación. Esto reduce el riesgo de falla del sello y prolonga su vida útil.

¿Cómo afecta la presión al rendimiento de la junta tórica?

La alta presión puede causar extrusión, en la que la junta tórica es empujada hacia pequeños espacios, provocando fugas. Son necesarias estrategias adecuadas de material y diseño para gestionar los efectos de la presión sobre la integridad del sello.

Tabla de Contenido

- Cómo Funcionan las Juntas Tóricas: Fundamentos del Sellado en Aplicaciones Industriales

- Selección del Material Adecuado para Anillos Tóricos según Requisitos Químicos, Térmicos y Mecánicos

-

Materiales comunes de O-rings y sus aplicaciones específicas por industria

- O-rings de Nitrilo (NBR): ideales para resistencia al aceite y combustible en sistemas automotrices

- FKM (Viton®): Resistencia química y térmica superior para entornos agresivos

- Juntas tóricas de silicona: rendimiento flexible en condiciones extremas de frío y calor

- Juntas tóricas de PTFE y EPDM: aplicaciones especializadas en los sectores farmacéutico y de tratamiento de agua

- Gestión de la presión y el estrés ambiental para prevenir fallos en juntas tóricas

- Selección de juntas tóricas según la aplicación en industrias críticas

- Sector del petróleo y gas: condiciones exigentes que requieren juntas tóricas resistentes a altas temperaturas y presiones

- Procesamiento farmacéutico y alimentario: materiales higiénicos para juntas tóricas que cumplen con las normas FDA y USP

- Aeroespacial y defensa: juntas tóricas de precisión para entornos dinámicos y de alta fiabilidad

- Sección de Preguntas Frecuentes