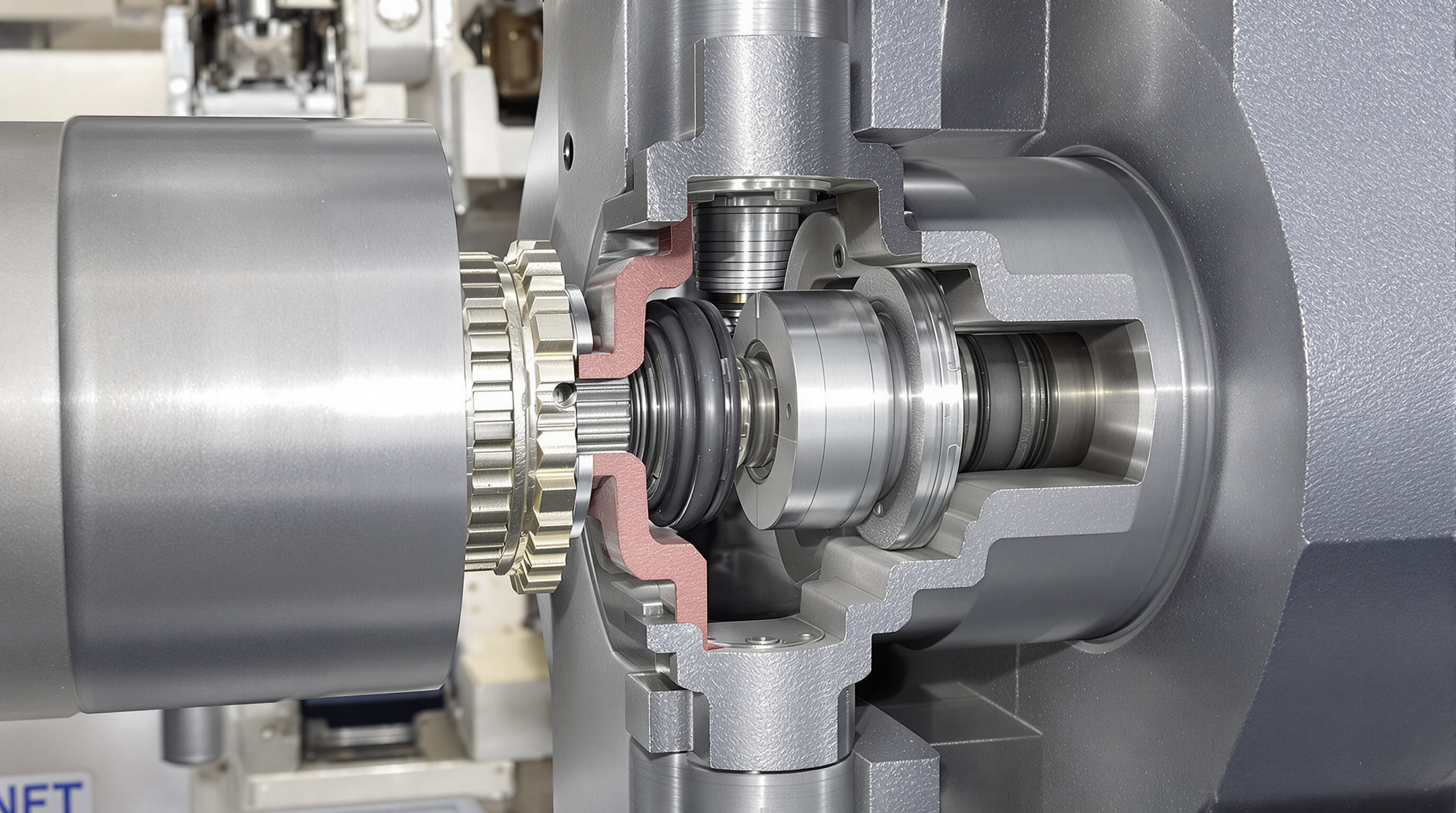

Principe de fonctionnement des joints toriques : fondamentaux de l'étanchéité dans les applications industrielles

Les joints toriques assurent une étanchéité hermétique grâce à une déformation contrôlée de l'élastomère. Leur section circulaire se comprime dans les rainures d'étanchéité, générant des forces radiales qui comblent les imperfections de surface et empêchent les fuites. Selon une étude de 2023 en génie des polymères, les joints toriques correctement spécifiés permettent d'atteindre 95 % d'efficacité dans la prévention des fuites dans les applications industrielles.

Mécanisme fondamental d'étanchéité des joints toriques dans les environnements industriels

Les joints toriques créent une force d'étanchéité lorsqu'ils sont comprimés entre deux surfaces qui s'emboîtent. Lorsque le matériau en caoutchouc est comprimé, il se répand dans les petits espaces entre ces surfaces tout en conservant une compression comprise entre 15 et 30 pour cent pour un fonctionnement optimal. Pour les éléments soumis à peu de mouvements, comme les raccordements entre tuyaux, ces joints peuvent résister à des pressions très élevées, atteignant parfois jusqu'à 5 000 livres par pouce carré. La conception précise de la gorge dans laquelle le joint torique est logé joue également un rôle important. Des études montrent qu'une bonne conception de la gorge peut augmenter la durée de vie des joints d'environ 40 pour cent par rapport à des gorges trop petites. Cela revêt une grande importance dans les industries où l'équipement doit rester étanche pendant de longues périodes sans défaillance.

Étanchéité statique contre étanchéité dynamique : comment les joints toriques s'adaptent à différents types de contraintes mécaniques

- Joints statiques reposent sur des matériaux présentant un faible affaissement sous compression (≤25 % après 24 heures à 212 °F) afin de maintenir la force d'étanchéité en l'absence de mouvement

-

Joints dynamiques nécessitent des composés résistants à l'abrasion tels que le nitrile hydrogéné (HNBR), capables de supporter plus d'un million de cycles dans les vérins hydrauliques

Dans les systèmes pétroliers et gaziers à haute pression dépassant 10 000 psi, des joints toriques en uréthane spécialisés sont utilisés pour limiter l'extrusion dans des intervalles de jeu ≤0,003 po, conformément aux normes API 2023.

Indicateurs clés de performance pour un joint d'étanchéité efficace

| Paramètre | Plage cible | Norme de mesure |

|---|---|---|

| Ensemble de compression | ≤20 % après 168 h à 257 °F | ASTM D395 |

| Résistance à l'arrachement | ≥250 pli | ASTM D624 Die C |

| Plage de température | -65 °F à +446 °F (FKM) | ISO 2230 |

Le choix d'une dureté appropriée (70–90 Shore A) réduit de 60 % les défaillances d'étanchéité dans les équipements de traitement chimique, selon une étude de compatibilité des matériaux de 2023.

Choisir le matériau du joint torique adapté aux exigences chimiques, thermiques et mécaniques

Lors du choix des matériaux, il existe essentiellement trois critères principaux à prendre en compte : leur comportement chimique, les températures qu'ils peuvent supporter et leur durabilité physique. Des études montrent qu'environ deux tiers des problèmes d'étanchéité sont dus à une incompatibilité chimique entre les substances. Cela rend indispensable de s'assurer que le matériau résiste à tout ce à quoi il est exposé pour garantir un bon fonctionnement. La température joue également un rôle important lors du processus de sélection. Le caoutchouc nitrile standard fonctionne correctement entre environ -30 degrés Fahrenheit et 250 degrés environ, mais dans des installations pétrolières où la chaleur est extrême, les perfluoroélastomères, ou FFKM, peuvent supporter des températures allant jusqu'à 600 degrés Fahrenheit. L'analyse des caractéristiques mécaniques complète le tableau. Par exemple, le silicone de qualité aérospatiale ne devrait pas gonfler de plus de 15 % après avoir été exposé à 300 degrés pendant 1 000 heures consécutives. Les joints hydrauliques doivent être suffisamment résistants pour supporter au moins 1 500 livres par pouce carré avant de rompre. En combinant tous ces aspects, la fréquence de remplacement des pièces est réduite d'environ trois quarts dans les environnements fortement agressifs sur le plan chimique.

Matériaux courants des joints toriques et leurs applications spécifiques par secteur

Joints toriques en nitrile (NBR) : idéaux pour la résistance à l'huile et aux carburants dans les systèmes automobiles

Les joints toriques en nitrile, également connus sous le nom de NBR, offrent une bonne résistance aux huiles, aux carburants et aux fluides hydrauliques omniprésents. Ils fonctionnent de manière fiable dans une plage de températures allant approximativement de -40 degrés Celsius à environ 120 degrés Celsius (soit environ -40 degrés Fahrenheit à 250 degrés Fahrenheit, plus ou moins). Étant durables et peu coûteux, ces joints sont couramment utilisés dans des applications telles que les injecteurs de carburant automobile, les joints de transmission, voire les systèmes de freinage, là où la fiabilité est primordiale. Ce qui rend le NBR particulier, c'est sa capacité à conserver sa forme et sa flexibilité même après une exposition prolongée aux hydrocarbures. Cette propriété permet de réduire considérablement les fuites moteur par rapport aux anciens matériaux en caoutchouc classique, qui ont tendance à se dégrader plus rapidement dans des conditions similaires.

FKM (Viton®) : Résistance chimique et thermique supérieure pour les environnements agressifs

Les joints toriques en FKM résistent aux acides, aux solvants et aux températures allant jusqu'à 200 °C (392 °F), ce qui les rend essentiels dans le traitement chimique, la fabrication de semi-conducteurs et les raffineries de pétrole. Une étude sectorielle de 2023 a révélé que les joints en FKM réduisent les coûts de maintenance de 34 % dans les environnements chlorés par rapport aux composés caoutchoutiques standards.

Joints toriques en silicone : performance souple dans des conditions de froid extrême et de forte chaleur

Les joints toriques en silicone restent flexibles entre -60 °C et 230 °C (-76 °F à 446 °F), jouant un rôle critique en cryogénie aérospatiale et dans les autoclaves médicaux. Leur nature inerte convient également aux applications alimentaires, comme les lignes de remplissage de boissons. Toutefois, en raison de leur résistance au déchirement plus faible, la conception de la gorge doit empêcher l'extrusion sous des pressions supérieures à 1 500 psi.

Joints toriques en PTFE et EPDM : applications spécialisées dans les secteurs pharmaceutique et du traitement de l'eau

Les joints toriques en PTFE offrent une inertie chimique quasi universelle, idéale pour les procédés pharmaceutiques CIP/SIP. La résistance à l'ozone de l'EPDM (jusqu'à 10 ppm) le rend adapté aux vannes de traitement de l'eau et aux systèmes de climatisation. Ces matériaux répondent aux exigences de la FDA et de la norme NSF/ANSI 61, l'EPDM durant 3 à 5 fois plus longtemps que le nitrile dans les applications d'eau potable.

Gérer la pression et les contraintes environnementales pour prévenir la défaillance des joints toriques

Impact de la pression sur l'extrusion du joint torique et l'intégrité du joint

Lorsque la pression devient trop élevée, elle provoque ce qu'on appelle l'extrusion des joints, c'est-à-dire que le joint torique est poussé dans les petits espaces entre les pièces assemblées. Le danger devient réel dès environ 1 500 psi, particulièrement visible avec des matériaux plus mous comme le nitrile (NBR) ou le silicone. Ce qui se produit est assez simple mais problématique : le caoutchouc commence à s'écraser vers l'extérieur au lieu de rester en place, ce qui compromet son efficacité d'étanchéité et entraîne des fuites par la suite. D'après l'expérience de nombreux ingénieurs dans divers secteurs, les équipements fonctionnant au-delà de ce seuil de pression donnent de meilleurs résultats avec des matériaux plus résistants, d'une dureté d'au moins 90 sur l'échelle Shore A, ou optent pour des conceptions composites capables de gérer les contraintes différemment.

Les cycles de pression aggravent l'usure en favorisant ensemble de compression – une perte permanente d'élasticité qui réduit la capacité de rebond. Dans les joints dynamiques, une compression répétée génère de la chaleur (jusqu'à 30 °C au-dessus de la température ambiante), accélérant la dégradation chimique et réduisant la durée de vie.

Stratégies de conception pour prévenir la défaillance des joints toriques en conditions d'étanchéité à haute pression

Quatre stratégies d'ingénierie éprouvées améliorent la fiabilité des joints toriques dans des conditions exigeantes :

Optimisation de la géométrie de la gorge

Des jeux diamétraux plus serrés (≤ 0,005 po pour les systèmes supérieurs à 1 000 psi) minimisent les trajets d'extrusion tout en assurant un écrasement adéquat (15 à 30 % pour les joints statiques).Intégration d'un anneau de retenue

Les anneaux de retenue en PTFE ou en nylon soutiennent les joints toriques dans les applications à très haute pression (> 5 000 psi), empêchant l'écoulement de l'élastomère et répartissant uniformément les contraintes.Choix de la dureté du matériau

Les matériaux à dureté élevée, tels que le polyuréthane (95 Shore A), offrent une résistance à l'extrusion supérieure par rapport au nitrile standard à pressions équivalentes.Surveillance de la pression du système

L'intégration de capteurs en temps réel avec des vannes de décharge automatiques maintient les joints toriques dans leurs limites de pression nominales, réduisant ainsi la fatigue.

La combinaison de ces approches avec une maintenance préventive tous les 500 heures de fonctionnement prolonge la durée de vie des joints toriques de 40 à 60 %, selon les données de fiabilité des systèmes d'étanchéité industriels.

Sélection de joints toriques selon les applications dans les industries critiques

Secteur pétrolier et gazier : conditions exigeantes nécessitant des joints toriques résistants aux hautes températures et pressions

Les réalités difficiles du forage offshore et des opérations en raffinerie exercent une pression énorme sur les joints toriques. Ces composants sont soumis à des profondeurs dépassant 10 000 pieds sous l'eau, à des températures pouvant atteindre environ 350 degrés Fahrenheit, et à des pressions parfois supérieures à 15 000 livres par pouce carré. Selon une recherche de ASM International datant de 2023, les matériaux fluorocarbonés, ou FKM, conservent environ 94 % de leur résistance à la traction d'origine même après avoir été exposés pendant 1 000 heures à des conditions de gaz acide. Par ailleurs, les perfluoroélastomères, appelés FFKM, jouent un rôle essentiel dans la prévention des défaillances catastrophiques lors des événements de décompression aux têtes de puits pétroliers en haute mer, appelées arbres de Noël. Lors du choix des matériaux pour de telles applications exigeantes, plusieurs facteurs entrent en jeu et doivent être soigneusement pris en compte selon les exigences opérationnelles spécifiques.

- Résistance à la fissuration par corrosion sous contrainte sulfureuse dans les puits riches en H₂S

- Module de compression inférieur à 15 % après une exposition prolongée aux hydrocarbures

Transformation pharmaceutique et alimentaire : Matériaux d'étanchéité hygiéniques conformes aux normes FDA et USP

La stérilisation à la vapeur (15 PSI à 121 °C) exige des joints toriques en silicone platine conformes aux directives USP <661>, limitant les extraits à moins de 0,5 %. Dans les systèmes de nettoyage en place (CIP), l'EPDM présente une adhérence aux biofilms inférieure de 40 % par rapport au nitrile lorsqu'il est exposé à des solutions d'hydroxyde de sodium à 4 % (Food Safety Magazine 2022). La conformité aux certifications oriente le choix des matériaux :

| Norme de conformité | Exemple d'Application | Propriété clé du joint torique |

|---|---|---|

| FDA 21 CFR §177.2600 | Homogénéisateurs laitiers | Absorption nulle de la matière grasse du lait |

| USP Classe VI | Postes de capsulage de flacons | Surface non pyrogène |

Aérospatiale et défense : Joints toriques de précision pour environnements dynamiques à haute fiabilité

Les actionneurs hydrauliques présents sur les aéronefs utilisent des joints toriques en fluorosilicone ayant des tolérances extrêmement serrées d'environ 0,0003 pouce, soit environ 7,6 micromètres. Ces petits joints assurent le bon fonctionnement lorsque les avions subissent des pics de pression massifs de 5 000 PSI lors des atterrissages sur porte-avions. Pour les systèmes de guidage de missiles, les ingénieurs font appel à des composés HNBR car ils supportent des variations extrêmes de température, allant de moins 65 degrés Fahrenheit jusqu'à 300 degrés Fahrenheit, sans compromettre leur capacité à bloquer les interférences électromagnétiques. Selon les rapports du NTSB dans leur étude de 2022 sur les matériaux aérospatiaux, le choix des bonnes spécifications pour ces joints toriques fait une grande différence. Des matériaux correctement sélectionnés réduisent les défaillances des systèmes hydrauliques d'presque trois quarts dans des conditions de vol supersonique, ce qui est assez impressionnant compte tenu de la sévérité de ces environnements.

Section FAQ

Quels sont les principaux types de joints toriques ?

Les principaux types de joints toriques sont les joints statiques et les joints dynamiques. Les joints statiques sont utilisés là où il y a peu de mouvement, tandis que les joints dynamiques s'adaptent aux pièces mobiles et nécessitent des composés résistants à l'abrasion.

Pourquoi le choix du matériau du joint torique est-il important ?

Le choix du matériau du joint torique est essentiel car il garantit la compatibilité avec les conditions chimiques, thermiques et mécaniques de l'application. Cela réduit le risque de défaillance du joint et prolonge sa durée de service.

Comment la pression affecte-t-elle la performance du joint torique ?

Une pression élevée peut provoquer une extrusion, par laquelle le joint torique est poussé dans de petits espaces, entraînant des fuites. Des stratégies appropriées en matière de matériau et de conception sont nécessaires pour gérer les effets de la pression sur l'intégrité du joint.

Table des Matières

- Principe de fonctionnement des joints toriques : fondamentaux de l'étanchéité dans les applications industrielles

- Choisir le matériau du joint torique adapté aux exigences chimiques, thermiques et mécaniques

-

Matériaux courants des joints toriques et leurs applications spécifiques par secteur

- Joints toriques en nitrile (NBR) : idéaux pour la résistance à l'huile et aux carburants dans les systèmes automobiles

- FKM (Viton®) : Résistance chimique et thermique supérieure pour les environnements agressifs

- Joints toriques en silicone : performance souple dans des conditions de froid extrême et de forte chaleur

- Joints toriques en PTFE et EPDM : applications spécialisées dans les secteurs pharmaceutique et du traitement de l'eau

- Gérer la pression et les contraintes environnementales pour prévenir la défaillance des joints toriques

- Sélection de joints toriques selon les applications dans les industries critiques

- Secteur pétrolier et gazier : conditions exigeantes nécessitant des joints toriques résistants aux hautes températures et pressions

- Transformation pharmaceutique et alimentaire : Matériaux d'étanchéité hygiéniques conformes aux normes FDA et USP

- Aérospatiale et défense : Joints toriques de précision pour environnements dynamiques à haute fiabilité

- Section FAQ