عملية صب المطاط المخصص: من التصميم إلى الإنتاج عالي الدقة

فهم عملية صب المطاط المخصص وملاءمتها الصناعية

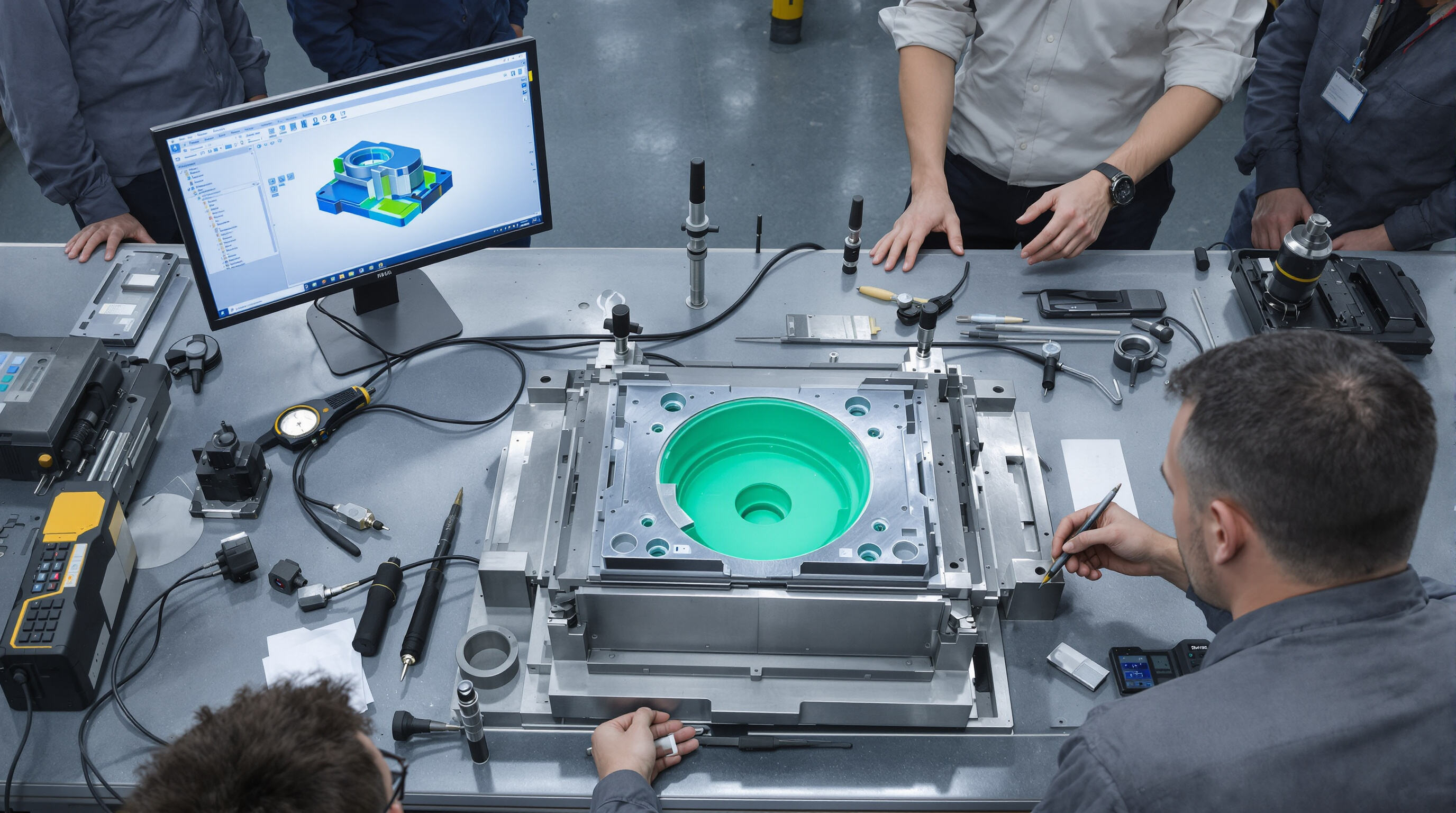

يحوّل الصب المخصص للمطاط المواد الخام المطاطية إلى مكونات دقيقة من خلال سير عمل منظم:

- مرحلة التصميم : يستخدم المهندسون برامج CAD لإنشاء نماذج ثلاثية الأبعاد، وتحسين الهندسة من حيث الوظيفة وإمكانية التصنيع.

- النمذجة : التحقق السريع تحت ظروف واقعية (مثل درجة الحرارة والضغط) يضمن الأداء قبل الإنتاج بكميات كبيرة.

- الأدوات : تُصاغ القوالب الفولاذية بدقة تصل إلى تسامح مستوى الميكرون، مما يضمن الاتساق عبر الإنتاج بكميات كبيرة.

تعتمد صناعات مثل صناعة السيارات والفضاء على هذه العملية في تصنيع السدادات، والختمات، ومكونات امتصاص الاهتزاز التي تتطلب مواصفات دقيقة.

تقنيات التشكيل الرئيسية: التشكيل بالضغط، والنقل، والحقن لإنتاج أجزاء مطاطية حسب الطلب

توجد ثلاث طرق رئيسية تسيطر على إنتاج الأجزاء المطاطية حسب الطلب:

- التشكيل بالضغط : الأفضل في الإنتاج منخفض الحجم والهندسات البسيطة. يُوضع المطاط المسخن مسبقًا داخل تجويف القالب المسخن.

- التشكيل بالنقل : يجمع بين مبدئي التشكيل بالضغط والحقن، وهو مثالي للأجزاء التي تحتوي على إدخالات مدمجة أو تفاصيل دقيقة.

- حقن القالب : الطريقة المفضلة للمكونات المعقدة والكبيرة في الإنتاج. يتم حقن المطاط المنصهر بضغط عالٍ داخل قالب مغلق، مما يحقق زمن دورة قد يصل إلى 15 ثانية.

دراسة حالة: قطاع السيارات واعتماده على السدادات المطاطية المُشكَّلة بالحقن

خفض مصنّع رائد في صناعة السيارات معدلات تسرب خراطيم المحرك بنسبة 42٪ بعد الانتقال إلى مطاط FKM المُشكَّل بالحقن. وضمان هذا العملية سمك جدار متسق (±0.05 مم) عبر أكثر من 500000 وحدة سنويًا، كما خفضت التكلفة لكل قطعة بنسبة 18٪ من خلال تحسين كفاءة المواد.

الاتجاه: الأتمتة والأدوات الرقمية في تشكيل المطاط لتحقيق دورات إنتاج أسرع

تدمج المصانع الذكية الآن محاكاة تدفق القوالب المدعومة بالذكاء الاصطناعي والماكينات المتصلة بالإنترنت. قام مزوّد لمكوّنات الإطارات بخفض أوقات الدورة بنسبة 34٪ باستخدام مراقبة الضغط في الوقت الفعلي، مما حقق معدل إنتاج بلغ 9200 قطعة/اليوم مع معدل عيوب أقل من 0.3%.

الاستراتيجية: تحسين أوقات الدورة وتقليل الهدر في إنتاج كميات كبيرة من الأجزاء المطاطية المخصصة

يستخدم المصنعون الرئيسيون التصلب ثنائي المراحل وأنظمة إعادة التدوير المغلقة. تسخين مركبات المطاط إلى 85°م قبل الحقن يقلل من أوقات التصلب بنسبة 22٪ ويحد من هدر المواد ليصبح أقل من 1.5٪، وهو ميزة حاسمة للقطاعات التي تركز على الاستدامة مثل تصنيع المركبات الكهربائية.

اختيار المواد لأجزاء المطاط المخصصة: مطابقة الأداء لمتطلبات التطبيق

نظرة عامة على مواد المطاط الشائعة: EPDM، NBR، السيليكون، وFKM

اختيار المطاط المناسب يضمن أداءً مثاليًا. يوفر EPDM مقاومة ممتازة للطقس والأوزون (-50°م إلى 150°م)، وهو مثالي للختم في الهواء الطلق. يوفر NBR مقاومة قوية للزيوت والوقود (-40°م إلى 120°م)، ويُستخدم بشكل شائع في أنظمة الوقود في السيارات. يتحمل السيليكون درجات حرارة قصوى (-60°م إلى 230°م)، بينما يوفر FKM مقاومة كيميائية ممتازة (-20°م إلى 205°م) في البيئات القاسية.

| المادة | مدى درجة الحرارة | النقاط الرئيسية للقوة | الاستخدامات الشائعة |

|---|---|---|---|

| EPDM | -50°م إلى 150°م | مقاومة الطقس/الأوزون | ختم أنظمة التدفئة وتكييف الهواء |

| NBR | -40 درجة مئوية إلى 120 درجة مئوية | مقاومة الزيت/الوقود | خرطوم الوقود |

| سيليكون | -60°م إلى 230°م | استقرار درجات الحرارة القصوى | الأجهزة الطبية |

| FKM | -20°م إلى 205°م | مقاومة للأحماض/المواد الكيميائية | ختم كيميائي |

المبدأ: اختيار مواد المطاط بناءً على مقاومة درجات الحرارة والكيميائيات والبيئة

يجب أن يتوافق اختيار المادة مع متطلبات التشغيل. ووجدت دراسة صناعية نُشرت في 2023 أن 76% من فشل أجزاء المطاط ينتج عن حدود درجات الحرارة غير المتوافقة. وفيما يتعلق بالكشف الكيميائي، فإن مادة FKM تقاوم أكثر من 1800 مادة كيميائية، وهو ما يفوق بكثير عتبة مادة EPDM البالغة 300 مادة كيميائية (تقرير رابر تك 2024). كما أن مقاومة الأشعة فوق البنفسجية مهمة أيضًا؛ إذ تتحلل مادة السيليكون ببطء بنسبة 60% أكثر من مادة NBR تحت أشعة الشمس لفترة طويلة.

دراسة حالة: مصنع كيميائي يستخدم خواتم FKM في البيئات المسببة للتآكل

وفر مصنع كيميائي أوروبي 740,000 دولار/سنة (بونيمون 2023) من خلال التبديل إلى خراطيم FKM في خطوط أنابيب حمض الكبريتيك. كانت الخراطيم NBR تفشل خلال 3 أشهر، في حين استمرت FKM لأكثر من 18 شهرًا، مما يبرز تأثير اختيار المواد مباشرةً على الموثوقية والتكاليف.

الاتجاه: زيادة استخدام السيليكون في التطبيقات ذات درجات الحرارة القصوى

ارتفع اعتماد السيليكون بنسبة 42% في عام 2024 في مجال الطيران والفضاء وسد أنابيب بطاريات المركبات الكهربائية (EV) نظرًا لثباته في نطاق درجات حرارة يتراوح بين -60°م إلى 230°م. تبدأ الخراطيم التقليدية من نوع EPDM بالالتواء عند درجة حرارة 150°م، وهي قيود تجعل السيليكون الخيار المفضل لأنظمة المركبات الكهربائية عالية الجهد.

التكلفة مقابل الأداء: تقييم المطاط عالي الأداء لمكونات المطاط الصناعي

على الرغم من أن تكلفة FKM أعلى بثلاث مرات من NBR إلا أن عمرها في البيئات المسببة للتآكل أطول بثمان مرات (تحليل تكلفة-منفعة 2023). أما في التطبيقات غير الحرجة، فإن EPDM توفر 90% من أداء NBR بنصف التكلفة، مما يبرز أهمية الموازنة بين التكلفة الأولية والمتانة على المدى الطويل لتحقيق أفضل عائد على الاستثمار.

التطبيقات الصناعية الحرجة لمكونات المطاط المخصصة عبر القطاعات الرئيسية

الأدوار الوظيفية للأجزاء المطاطية في الختم والدروع واليوايات

توفر المكونات المطاطية المخصصة ختمًا أساسيًا وامتصاصًا للاهتزازات وعزلًا حراريًا. تقلل يوايات المحرك من انتقال الاهتزازات في نواقل الحركة السيارات بنسبة تصل إلى 40% (معهد الهندسة السيارات، 2022)، في حين تمنع يوايات EPDM التسرب في خطوط الأنابيب الكيميائية. كما تعمل يوايات NBR على عزل الاهتزازات في الآلات الثقيلة، مما يطيل عمر المعدات من 18 إلى 24 شهرًا في عمليات التعدين.

دراسة حالة: استخدام اليوايات المطاطية المرتبطة بالمعادن في صناعة السكك الحديدية

خفض مشغل سكك حديد أوروبي تكاليف صيانة المسار بنسبة 32% بعد اعتماد يوايات تعليق مطاطية سيليكونية مرتبطة بالمعادن (مراجعة التكنولوجيا في السكك الحديدية، 2023). تحمل هذه المكونات 60% زيادة في الأحمال المحورية مقارنةً بالتصاميم التقليدية، وقللت من اهتزازات المقصورة بنسبة 55%، مما حسّن السلامة والكفاءة التشغيلية معًا.

التطبيقات المتزايدة في مجالات الطيران والجهاز الطبي والتصنيع الذكي

تستخدم قطاعات الطائرات والفضاء الآن 15٪ أكثر من ختمات المطاط الفلورسيليكونية في أنظمة الوقود بالطائرات مقارنة بعام 2020 (تقرير المواد الجوية العالمية، 2024). ويعتمد مصنعو الأجهزة الطبية على مطاط السيليكون السائل المعتمد وفقًا لمعايير ISO 10993 لأجزاء المكابس الخاصة بالحقن التي تتطلب احتواءً بكتيريًا بنسبة 99.99٪. وفي المصانع الذكية، تسمح واقيات المطاط الموصلة المثبتة في أذرع الروبوتات بمراقبة الضغط في الوقت الفعلي.

الاتجاه: دمج المستشعرات مع مكونات المطاط المقولبة لأنظمة ذكية

تم دمج المستشعرات الدقيقة الآن في 23٪ من البطانات المطاطية الصناعية (مجلة التصنيع إنترنت الأشياء، 2023) لمراقبة البلى والتغيرات في الضغط. وفي تجربة استمرت 12 شهرًا في مصنع كيماويات النفط، ساهمت هذه المكونات الذكية في تقليل توقفات العمل غير المخطط لها بنسبة 41٪، مما يشير إلى تحول من مكونات سلبية إلى أدوات صيانة تنبؤية.

الاعتبارات الهندسية والتصميمية لهندسة أجزاء المطاط المعقدة

التحديات في تخصيص الحجم والشكل واللون لمكونات المطاط

يتطلب تصميم هندسات مطاطية غير قياسية تحقيق توازن بين الوظيفة والقابلية للتصنيع. تحتاج الأشكال المعقدة إلى تحكم دقيق في تدفق المواد، في حين يجب أن تظل الألوان المخصصة مستقرة تحت الإجهاد التشغيلي. ووجدت دراسة أجريت في عام 2023 أن 28٪ من فشل المطاط الصناعي يعود إلى عدم تطابق بين الهندسة السلوكية للمواد.

مبادئ التصميم الأساسية: التحملات، والتحتقطات، وزوايا الانسحاب في هندسة القوالب

يعتمد التصميم الفعال على ثلاثة معايير للقالب:

- تحملات : ±0.1 مم للمكونات الطبية القياسية

- الحصون : محدودة بنسبة 5٪ من عمق القطعة دون استخدام أدوات متخصصة

- زوايا المسودة : الحد الأدنى 1°-3° لتفكيك نظيف من القالب

تقلل التصاميم المُحسّنة من النفايات الإنتاجية بنسبة تصل إلى 17٪ في الدفعات ذات الحجم الكبير.

دراسة حالة: شركة تصنيع أجهزة طبية تحقق تحمّلات دقيقة باستخدام قوالب السيليكون السائل

تمكن مورد طبي رائد من تقليل معدلات فشل الختم بنسبة 42٪ من خلال استخدام صب المطاط السيليكوني السائل (LSR) لمكونات المايكروفلويديك. وقد حقق هذه العملية دقة موضعية تبلغ 0.05 مم عبر أكثر من 10000 وحدة، مع الالتزام بمعايير ISO 13485 من خلال استخدام تجاويف متحكم بدرجة حرارتها (±0.5 درجة مئوية)، والتحكم الآلي في الحقن، والمراقبة الزمنية لعملية التمطري.

الاستراتيجية: استخدام الطباعة ثلاثية الأبعاد لإنتاج نماذج أولية سريعة لتصميم أجزاء المطاط المعقدة

تمكن قوالب الطباعة ثلاثية الأبعاد من إنتاج نماذج أولية وظيفية من المطاط خلال أقل من 72 ساعة مقابل أربعة أسابيع باستخدام القوالب التقليدية. وتدعم التطورات في الراتنجات ذات الحرارة العالية الآن ما يلي:

- أطقم تصل إلى 500 عملية حقن لاختبارات ما قبل الإنتاج

- سمك جداري أدنى 0.2 مم

- إدخالات متعددة المواد لمكونات مختلطة

تقلل هذه الطريقة من الوقت اللازم للوصول إلى السوق بنسبة 60٪ لأجزاء المطاط المعقدة.

ضمان الجودة وقابلية توسيع الإنتاج في تصنيع أجزاء المطاط المخصصة

تحقيق الدقة والموثوقية من خلال الفحص المتسلسل والك traceability للدفعة

تعتمد مصانع التصنيع الحديثة اعتماداً كبيراً على عمليات الفحص الآلي على الخط لإبقاء الأبعاد ضمن تفاوتات ضيقة تصل إلى نحو 0.1 مم. ووفقاً للتقارير الصناعية الصادرة السنة الماضية، فإن هذا الأسلوب يقلل العيوب بنسبة تقارب الثلث مقارنةً بالفحوصات اليدوية التقليدية. من أجل أغراض ضمان الجودة، تستخدم الشركات في كثير من الأحيان آلات قياس الإحداثيات أو CMMs جنباً إلى جنب مع الماسحات الليزرية في خطوط إنتاجها. تساعد هذه الأدوات في قياس خصائص مهمة مثل صلابة المطاط باستخدام مقياس شور A، وتقيس مقدار انضغاط المواد تحت الضغط. تقنية أخرى حرجة هي أنظمة تتبع RFID التي تسمح لمصنعي المعدات بمتابعة كل دفعة من المواد الخام عبر كامل عملية الإنتاج. هذا النوع من التتبع المفصل لا يُعد فقط ممارسة جيدة، بل هو عملياً شرط أساسي للامتثال لمعايير ISO 9001، خاصةً في المجالات ذات التنظيم الصارم مثل تصنيع قطع السيارات وإنتاج الأجهزة الطبية حيث تكون أهمية تاريخ المنتجات في غاية الأهمية.

الاتجاه: أنظمة رؤية مدعومة بالذكاء الاصطناعي لكشف العيوب في الوقت الفعلي أثناء صب المطاط

تُستخدم المصانع الرائدة شبكات عصبية متقاربة (CNN) لتحليل لقطات كاميرات الدقة 4K بمعدل 120 إطارًا في الثانية، لاكتشاف الشقوق الدقيقة أو الوميض أو التلوث بدقة تبلغ 99.2%. ووجدت دراسة أجريت في عام 2024 أن هذه الأنظمة تقلل من معدلات الهالك بنسبة 27% في إنتاج الختم الطبي السيليكوني وتحسّن الفعالية الشاملة للمعدات (OEE) بنحو 19 نقطة مئوية.

التوازن بين المرونة والقابلية للتوسيع: أدوات معيارية وتركيبات إنتاج مرنة

تسمح القوالب المعيارية ذات الإدخالات القابلة للتبديل بتغييرات في الهندسة خلال أقل من 45 دقيقة، وتدعم التسليم الفوري (JIT) لدُفعات المطاط الخاص. ودمجت التخطيطات المرنة القائمة على الخلايا بين صب الحقن وأفران ما بعد التصلب ومحطات التلميع الروبوتية، لتحقيق معدل استخدام للمعدات بنسبة 89% خلال فترات الذروة مع الحفاظ على معايير الطيران والفضاء AS9100.

الأسئلة الشائعة

ما الدور الذي تلعبه برامج CAD في صب المطاط المخصص؟

يُستخدم برنامج CAD لإنشاء نماذج ثلاثية الأبعاد مفصلة تُحسّن هندسة أجزاء المطاط من أجل الوظيفة والقابلية للتصنيع.

كيف تستفيد الصناعات مثل صناعة السيارات من تقنيات الحقن بالقالب؟

يسمح الحقن بالقالب بإنتاج كميات كبيرة من المكونات المعقدة ذات السمك الموحّد للجدران وتقليل تكلفة كل جزء.

لماذا تعتبر عملية اختيار المواد أمرًا بالغ الأهمية في تصنيع المطاط حسب الطلب؟

إن اختيار المطاط المناسب يضمن أن تكون أجزاء المطاط قادرة على تحمل درجات الحرارة والظروف الكيميائية والبيئية المحددة التي تعمل ضمنها.

كيف تؤثر الأتمتة على صناعة تشكيل المطاط؟

تُحسّن الأتمتة، بما في ذلك الأدوات المدعومة بالذكاء الاصطناعي والمراقبة في الوقت الفعلي، من سرعة الإنتاج وتقلل من معدلات العيوب، مما يمكّن من عمليات تصنيع أكثر كفاءة.

ما هي الفوائد من استخدام السيليكون في التطبيقات التي تتعرض لدرجات حرارة قصوى؟

مرونة السيليكون في درجات الحرارة القصوى تجعله مناسبًا للأنظمة عالية الجهد في المركبات الكهربائية والتطبيقات الأخرى التي تتعرض فيها درجات الحرارة لتقلبات كبيرة.

جدول المحتويات

-

عملية صب المطاط المخصص: من التصميم إلى الإنتاج عالي الدقة

- فهم عملية صب المطاط المخصص وملاءمتها الصناعية

- تقنيات التشكيل الرئيسية: التشكيل بالضغط، والنقل، والحقن لإنتاج أجزاء مطاطية حسب الطلب

- دراسة حالة: قطاع السيارات واعتماده على السدادات المطاطية المُشكَّلة بالحقن

- الاتجاه: الأتمتة والأدوات الرقمية في تشكيل المطاط لتحقيق دورات إنتاج أسرع

- الاستراتيجية: تحسين أوقات الدورة وتقليل الهدر في إنتاج كميات كبيرة من الأجزاء المطاطية المخصصة

-

اختيار المواد لأجزاء المطاط المخصصة: مطابقة الأداء لمتطلبات التطبيق

- نظرة عامة على مواد المطاط الشائعة: EPDM، NBR، السيليكون، وFKM

- المبدأ: اختيار مواد المطاط بناءً على مقاومة درجات الحرارة والكيميائيات والبيئة

- دراسة حالة: مصنع كيميائي يستخدم خواتم FKM في البيئات المسببة للتآكل

- الاتجاه: زيادة استخدام السيليكون في التطبيقات ذات درجات الحرارة القصوى

- التكلفة مقابل الأداء: تقييم المطاط عالي الأداء لمكونات المطاط الصناعي

- التطبيقات الصناعية الحرجة لمكونات المطاط المخصصة عبر القطاعات الرئيسية

-

الاعتبارات الهندسية والتصميمية لهندسة أجزاء المطاط المعقدة

- التحديات في تخصيص الحجم والشكل واللون لمكونات المطاط

- مبادئ التصميم الأساسية: التحملات، والتحتقطات، وزوايا الانسحاب في هندسة القوالب

- دراسة حالة: شركة تصنيع أجهزة طبية تحقق تحمّلات دقيقة باستخدام قوالب السيليكون السائل

- الاستراتيجية: استخدام الطباعة ثلاثية الأبعاد لإنتاج نماذج أولية سريعة لتصميم أجزاء المطاط المعقدة

- ضمان الجودة وقابلية توسيع الإنتاج في تصنيع أجزاء المطاط المخصصة

- تحقيق الدقة والموثوقية من خلال الفحص المتسلسل والك traceability للدفعة

- الاتجاه: أنظمة رؤية مدعومة بالذكاء الاصطناعي لكشف العيوب في الوقت الفعلي أثناء صب المطاط

- التوازن بين المرونة والقابلية للتوسيع: أدوات معيارية وتركيبات إنتاج مرنة

- الأسئلة الشائعة