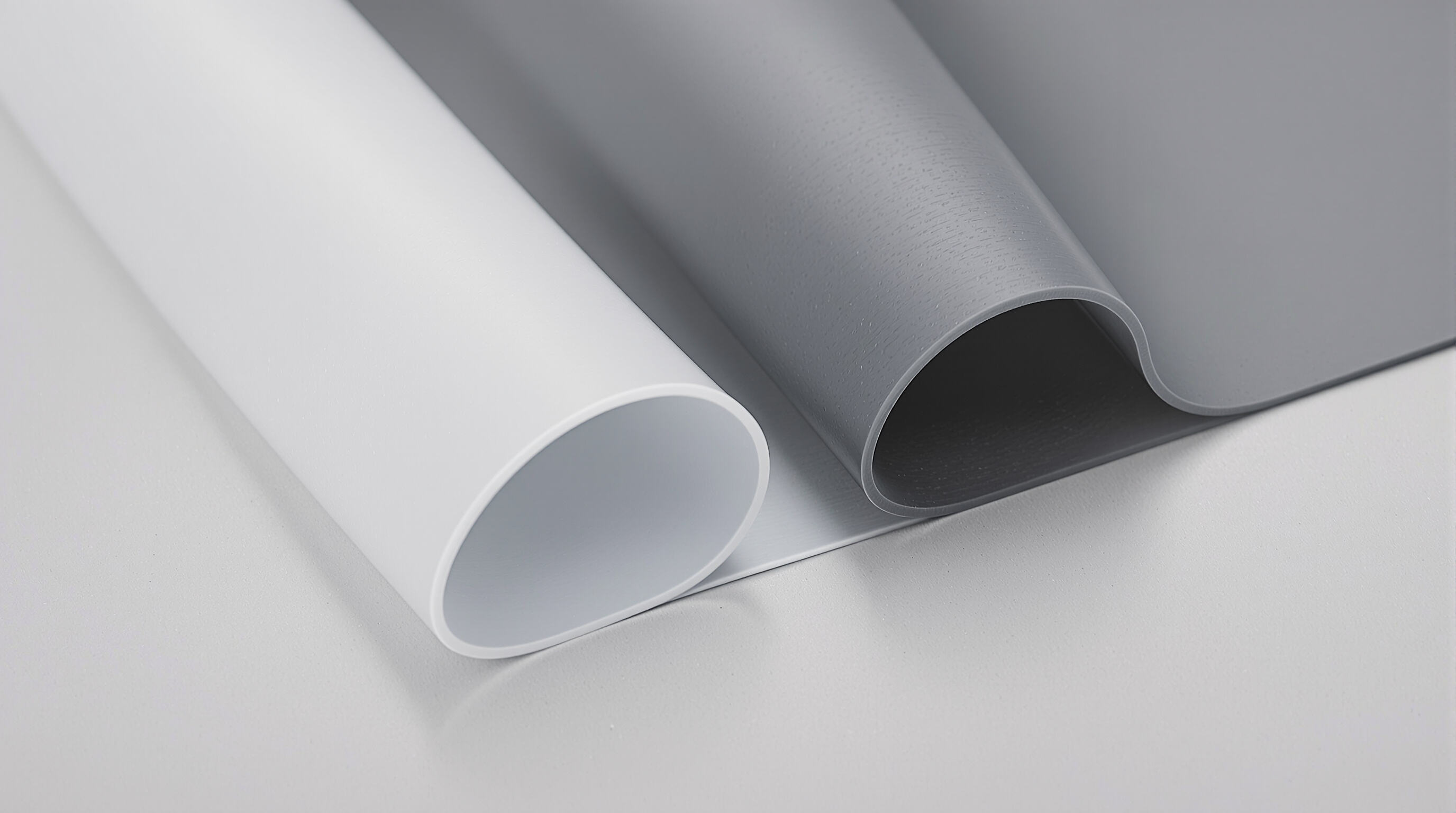

Compoziția materialului și diferențele structurale dintre garniturile din silicon și cele din cauciuc

Structura chimică: lanțul principal Si-O al siliconului vs. cauciucurile sintetice pe bază de carbon

Garniturile din silicon au acest schelet special de siliciu-oxigen care le oferă o stabilitate termică remarcabilă și le face foarte rezistente la oxidare. Comparând aceasta cu lanțurile carbon-carbon găsite în cauciucurile sintetice, cum ar fi EPDM sau cauciuc nitrilic, diferența devine evidentă. Natură inorganică a siliconului îi permite să rămână flexibil chiar și atunci când temperatura variază de la -55 grade Celsius până la 230 de grade Celsius. În schimb, aceste cauciucuri pe bază de carbon necesită un proces numit vulcanizare pentru a-și stabiliza structura polimerică. Din nefericire, acest lucru înseamnă că tind să se degradeze mai repede atunci când sunt expuse la temperaturi ridicate sau la lumina solară pe termen lung.

Aditivi principali: Rolul umplutoarelor, agenților de vulcanizare și plastifianților în performanță

| CompoNent | Joaste de siliconă | Garnituri din cauciuc sintetic |

|---|---|---|

| Umplitori | Silice (îmbunătățește rezistența la rupere) | Fum de carbon (sporește durabilitatea) |

| Agenti de curătare | Peroxizi (formează legături rezistente la căldură) | Sulf (formează legături transversale la temperaturi mai scăzute) |

| Plastifianți | Rareori necesari datorită flexibilității intrinseci | Uleiuri pe bază de petrol (previn îmbătrânirea și fragilitatea) |

Formulările pe bază de silicon necesită în general mai puțini aditivi pentru a atinge performanța dorită, reducând riscul de degradare pe termen lung datorată eliberării sau descompunerii plastifianților.

Flexibilitatea și Reziliența Polimerilor: Cum Afectează Structura Moleculară Comportamentul Garniturilor

Legăturile siliciu-oxigen conțin aproximativ cu 50 la sută mai multă energie decât legăturile carbon-carbon, ceea ce explică de ce siliconul revine atât de bine după compresiune. Testele efectuate conform standardelor ASTM D395 evidențiază și unele diferențe interesante. Cauciucul nitrilic tinde să-și piardă între 15 și 25 la sută din capacitatea de etanșare odată comprimat, în timp ce siliconul își păstrează majoritatea formei. Chiar și după ce a stat sub presiune timp de 10.000 de ore consecutive la 150 de grade Celsius, siliconul prezintă doar aproximativ 10 la sută alungire la compresiune. O astfel de durabilitate este exact ceea ce au nevoie inginerii atunci când proiectează piese care trebuie să reziste la schimbări constante de temperatură sau la sarcini mecanice mari pe termen lung.

Rezistență la temperatură: Garnitură din silicon vs. alternative obișnuite din cauciuc

Performanță la temperaturi înalte: Stabilitatea siliconului până la 230°C comparativ cu EPDM și nitril

Garniturile din silicon pot suporta temperaturi extrem de ridicate, rămânând intacte chiar și atunci când temperatura ajunge la aproximativ 230 de grade Celsius. Acesta este aproape dublul ceea ce pot rezista materialele EPDM înainte de degradare, la aproximativ 150°C, și de trei ori mai bun decât opțiunile standard din cauciuc nitrilic. Motivul acestei impresionante toleranțe la căldură se regăsește în structura chimică a siliconului însuși. Structura sa de tip siliciu-oxigen nu se degradează așa cum o fac alte materiale atunci când sunt expuse la temperaturi ridicate pe perioade lungi. Luați ca exemplu supapele de abur. În timp ce garniturile EPDM tind să înceapă să se deterioreze după doar câteva luni în astfel de condiții severe, siliconul își menține forma și caracteristicile de performanță, cu valori ale compresiei rămânând sub 15% pe tot parcursul unei durate similare de funcționare.

Flexibilitate la temperaturi scăzute: Silicone versus nitril și neopren în medii reci

Siliconul rămâne destul de flexibil chiar și la temperaturi foarte scăzute, cum ar fi -50°C, păstrând aproximativ 85% din flexibilitatea sa normală. Acest lucru este mult mai bun decât nitrilul sau neoprenul, care încep să devină rigide atunci când temperatura scade sub -30°C. Capacitatea de a rămâne maleabil este esențială pentru aplicații precum etanșarea congelatoarelor sau conductelor mari de petrol din Arctic, unde materialele obișnuite se crăpă și se deteriorează. Am văzut acest fenomen și în instalații reale de gaze lichefiate (LNG). Testele au arătat că garniturile din silicon pot dura de aproximativ zece ori mai mult decât cele din neopren în condiții extreme de frig, la -162°C. Este clar de ce tot mai multe industrii trec pe această soluție în prezent.

Degradația termică și limitele de utilizare pe termen lung în mediile industriale

Materialele din cauciuc pe bază de carbon tind să se deterioreze mai repede atunci când sunt expuse la schimbări repetitive de temperatură. De exemplu, EPDM-ul își pierde aproximativ 40% din rezistența la tracțiune după ce stă 1.000 de ore consecutive la 135 de grade Celsius. Siliconul, pe de altă parte, rezistă mult mai bine, arătând o degradare de sub 10%, chiar și după ce a fost încălzit la 200 de grade timp de aceeași perioadă. Testele în condiții reale arată că acest lucru face toată diferența în mediile dificile, cum ar fi sistemele de evacuare ale turbinelor, unde temperatura poate crește intermitent. Părțile din silicon rezistă cu ușurință peste 15 ani în aceste condiții, ajungând uneori la 260 de grade Celsius fără să cedeze. Asta înseamnă că nu mai trebuie înlocuite garniturile la fiecare trei luni, așa cum se întâmplă cu cauciucul nitrilic standard, care pur și simplu nu rezistă în timp la căldură.

Rezistența la produse chimice, UV și ozon a materialelor pentru garnituri din silicon și cauciuc

Rezistența la uleiuri, solvenți și acizi: silicon vs. nitrilic, neopren și EPDM

Siliconul rezistă destul de bine în fața substanțelor nepolare, cum ar fi solvenții și alcoolurile, deși tinde să se umfle atunci când este expus la hidrocarburi. Cauciucul nitrilic este de fapt mai potrivit pentru locurile unde există mult ulei și combustibil. EPDM funcționează foarte bine cu substanțele polare, inclusiv acizi și alcalii, dar nu se comportă la fel de bine la contactul cu fluidele pe bază de petrol. Spre exemplu, siliconul își păstrează aproximativ 90% din rezistența la tracțiune, chiar și după ce a stat 1.000 de ore în ulei ASTM #3. Între timp, nitrilul va pierde aproximativ 40% din elasticitatea sa în aceleași condiții, conform datelor din Raportul privind Compatibilitatea Materialelor publicat anul trecut. Această informație ajută inginerii să aleagă materialul potrivit pentru aplicații specifice.

Umflare, Set de Compresie și Degradare Chimică în Timp

Structura reticulată a siliconului limitează umflarea la mai puțin de 5% creștere de volum în medii agresive, depășind performanțele neoprenului (15–20%) și EPDM (10–12%). Pe parcursul unor cicluri industriale de cinci ani, siliconul menține o tăiere de compresie de sub 10%, comparativ cu 25–35% pentru alternativele din cauciuc, reducând frecvența reînchiderii cu jumătate (Studiul Durabilității Garniturilor 2022).

Stabilitate la UV și ozon: Rezistența intrinsecă a siliconului vs. Durabilitatea EPDM în aer liber

Siliconul rezistă în mod natural radiațiilor UV și ozonului fără a necesita stabilizatori, menținând flexibilitatea după 10.000 de ore în testele accelerate de îmbătrânire climatică. EPDM obține durabilitate în aer liber prin aditivi de negru de carbon, dar devine casant la temperaturi scăzute. În instalațiile costale, siliconul prezintă crăpături superficiale minime (<0,5 mm) după trei ani, comparativ cu 2–3 mm la neoprenul neprotejat.

Performanță reală în aplicații auto, HVAC și exterioare

- Automotive : Silicona este preferată în sistemele de recuperare a vaporilor de combustibil datorită rezistenței la ozon; nitrilul rămâne standard pentru contactul direct cu uleiul

- HVAC : EPDM oferă un echilibru între cost și rezistență la ozon pentru conductele de aerisire și unitățile montate pe acoperiș

- În aer liber : Sigiliile din silicon din cutiile de conexiuni ale panourilor solare rezistă peste 15 ani fără degradare UV, reducând costurile de întreținere cu 30% față de opțiunile din cauciuc

Proprietăți mecanice și durabilitate pe termen lung a garniturilor din silicon

Rezistență la tracțiune, rezistență la rupere și elasticitate sub sarcini dinamice

Garniturile din silicon prezintă în mod tipic rezistențe la tracțiune cuprinse între aproximativ 4 și 12 MPa, putându-se întinde până la 90-100% înainte de rupere. Aceste proprietăți înseamnă că ele funcționează foarte bine atunci când sunt supuse unor mișcări sau tensiuni constante. Materialul este excelent pentru realizarea de etanșări în echipamente care vibrează mult, cum ar fi pompele și alte mașinării industriale. Conform testelor ASTM D412, siliconul își menține aproximativ 85% din flexibilitate chiar și la temperaturi scăzute de până la -40 de grade Celsius. Acest lucru este semnificativ mai bun decât alternativele precum cauciucul nitrilic sau EPDM, care tind să devină rigide și să-și piardă eficiența atunci când temperatura scade sub -20 de grade Celsius.

Setare la compresiune și recuperare: Performanță după stres prelungit

Siliconul demonstrează o rezistență mai bună după ce a stat sub presiune timp de 500 de ore la 150 de grade Celsius, având doar aproximativ 15-25 la sută alungire la compresiune. Acest lucru este semnificativ mai bine decât EPDM, care în mod tipic înregistrează în jur de 30-50 la sută compresie. Pentru sistemele cu flanșe destinate să dureze mulți ani, acest tip de recuperare face toată diferența. Ceea ce este cu adevărat remarcabil este modul în care structura reticulată a siliconului rezistă schimbărilor permanente de formă, chiar și atunci când este expusă unor temperaturi extreme, variind de la minus 60 la 230 de grade Celsius. Aceasta a fost confirmată prin standarde de testare precum ASTM D395, oferind inginerilor încredere în performanța sa pe termen lung în condiții dificile.

Durabilitate în condiții combinate de stres mecanic și mediu

Testele de teren în care materialele sunt expuse simultan la raze UV, substanțe chimice și stres mecanic repetat arată că siliconul își păstrează aproximativ 90% din rezistența inițială de etanșare, chiar și după cinci ani întregi în astfel de condiții. Situația este destul de diferită în cazul neoprenului. Atunci când este supus unor condiții similare din lumea reală, acesta începe să se degradeze destul de repede, pierzând aproximativ 40% din eficiență în doar doi ani, deoarece ozonul provoacă crăpături superficiale deranjante în timp. Pe baza acestor constatări, mulți ingineri preferă acum siliconul pentru aplicații precum instalațiile offshore de extracție a petrolului, montarea panourilor solare și uzinele chimice industriale, unde materialele sunt expuse simultan la mai multe tipuri de solicitări. Este logic, având în vedere performanțele sale superioare comparativ cu alternativele.

Ghid de selecție specific aplicației pentru garnituri din silicon și cauciuc

Aplicații medicale și alimentare: De ce siliconul domină în ceea ce privește siguranța și conformitatea

În ceea ce privește dispozitivele medicale și echipamentele pentru procesarea alimentelor, siliconul se remarcă ca material de referință datorită siguranței sale și conformității cu cerințele importante ale FDA și NSF. Ce face siliconul atât de special în comparație cu materiale precum EPDM sau nitrilic? Acesta nu permite colonizarea microbilor și poate fi sterilizat în mod repetat, chiar și la temperaturi de aproximativ 135 grade Celsius (adică aproximativ 275 grade Fahrenheit), fără a se degrada. Cel mai important aspect este stabilitatea siliconului. Nu va elibera substanțe chimice nedorite în orice produs cu care intră în contact, ceea ce explică prezența sa omniprezentă, de la sistemele IV din spitale până la supapele din uzinele de produse lactate. Pentru industriile în care contaminarea nu este o opțiune, această proprietate a siliconului devine absolut esențială.

Automotive și HVAC industrial: Echilibrarea costurilor, temperaturii și expunerii la substanțe chimice

Atunci când vine vorba de sistemele auto și HVAC, alegerea materialului depinde în mod esențial de funcția pe care piesa trebuie să o îndeplinească zi de zi, precum și de durata sa de viață. Cauciucul nitrilic este excelent pentru etanșarea conductelor de combustibil, deoarece rezistă bine la uleiuri, dar atunci când temperatura din compartimentul motorului crește, fluctuând de la -50 de grade Celsius până la 200 de grade Celsius, siliconul se dovedește a fi o opțiune mai bună. Majoritatea utilizatorilor preferă EPDM pentru aplicațiile în turnuri de răcire exterioare, deoarece acesta rezistă la ploaie, soare și alte condiții meteo extreme. Totuși, atunci când vorbim despre schimbătoare de căldură care depășesc frecvent 150 grade Celsius, siliconul devine opțiunea preferată. Conform unor cercetări publicate anul trecut, după expunerea prelungită la căldura motorului, siliconul și-a păstrat aproximativ 92% din proprietățile de compresie, în timp ce nitrilicul a reușit doar circa 78%. Asta înseamnă mai puține înlocuiri și mai puțin timp de nefuncționare pentru camioane și alte vehicule grele pe termen lung.

Cadrul Decizional: Când să Alegeți o Garnitură din Silicone față de EPDM, Nitril sau Neopren

| Factor | Avantajul Siliconului | Alternative din Cauciuc |

|---|---|---|

| Interval de temperatură | -60°C la +230°C | EPDM/Nitril: -40°C la 150°C |

| Expunerea la substanțe chimice | Acizi, baze, UV/ozon | Nitril pentru uleiuri, EPDM pentru rezistență la intemperii |

| Cerințe de Conformitate | FDA/NSF/grad medical | Certificări limitate |

| Eficienţă în ceea ce priveşte costurile | Cost inițial mai mare, cost pe ciclu de viață mai mic | Cost inițial mai mic, durată de viață mai scurtă |

Alegeți silicon pentru temperaturi extreme, cerințe de sterilizare sau expunere intensă la radiații UV. Selectați EPDM pentru garnituri exterioare eficiente din punct de vedere al costurilor și nitril pentru sisteme bazate pe petrol unde costul inițial este o preocupare majoră.

Întrebări frecvente

Care sunt diferențele principale dintre garniturile din silicon și cele din cauciuc în ceea ce privește structura chimică?

Garniturile din silicon au un schelet format din siliciu-oxigen, oferind o stabilitate termică excelentă, în timp ce garniturile din cauciuc, cum ar fi EPDM sau nitril, constau în principal din lanțuri carbon-carbon care necesită vulcanizare pentru a obține stabilitate, dar care se pot degrada mai rapid sub acțiunea căldurii și a luminii solare.

De ce sunt considerate garniturile din silicon mai bune pentru aplicații la temperaturi ridicate?

Garniturile din silicon pot rezista la temperaturi mai mari, până la 230°C, datorită scheletului puternic siliciu-oxigen, în timp ce materiale precum EPDM și nitril se degradează la temperaturi mai scăzute, în jur de 150°C și sub această valoare.

Cum se compară garniturile din silicon și cele din cauciuc în ceea ce privește rezistența la radiațiile UV și ozon?

Siliconul rezistă în mod natural radiației UV și ozonului fără a necesita aditivi stabilizatori suplimentari, menținându-și flexibilitatea chiar și după o expunere prelungită. În schimb, cauciucurile cum ar fi EPDM necesită aditivi de negru de carbon pentru durabilitate în aer liber, dar pot deveni casante sub stresul UV dacă nu sunt protejate.

Cuprins

-

Compoziția materialului și diferențele structurale dintre garniturile din silicon și cele din cauciuc

- Structura chimică: lanțul principal Si-O al siliconului vs. cauciucurile sintetice pe bază de carbon

- Aditivi principali: Rolul umplutoarelor, agenților de vulcanizare și plastifianților în performanță

- Flexibilitatea și Reziliența Polimerilor: Cum Afectează Structura Moleculară Comportamentul Garniturilor

- Rezistență la temperatură: Garnitură din silicon vs. alternative obișnuite din cauciuc

- Rezistența la produse chimice, UV și ozon a materialelor pentru garnituri din silicon și cauciuc

- Proprietăți mecanice și durabilitate pe termen lung a garniturilor din silicon

-

Ghid de selecție specific aplicației pentru garnituri din silicon și cauciuc

- Aplicații medicale și alimentare: De ce siliconul domină în ceea ce privește siguranța și conformitatea

- Automotive și HVAC industrial: Echilibrarea costurilor, temperaturii și expunerii la substanțe chimice

- Cadrul Decizional: Când să Alegeți o Garnitură din Silicone față de EPDM, Nitril sau Neopren

- Întrebări frecvente