El Papel Fundamental de los Anillos de Silicona en el Sellado de Equipos para Bebidas

Por Qué el Sellado Confiable es Importante en los Sistemas de Dispensación de Bebidas

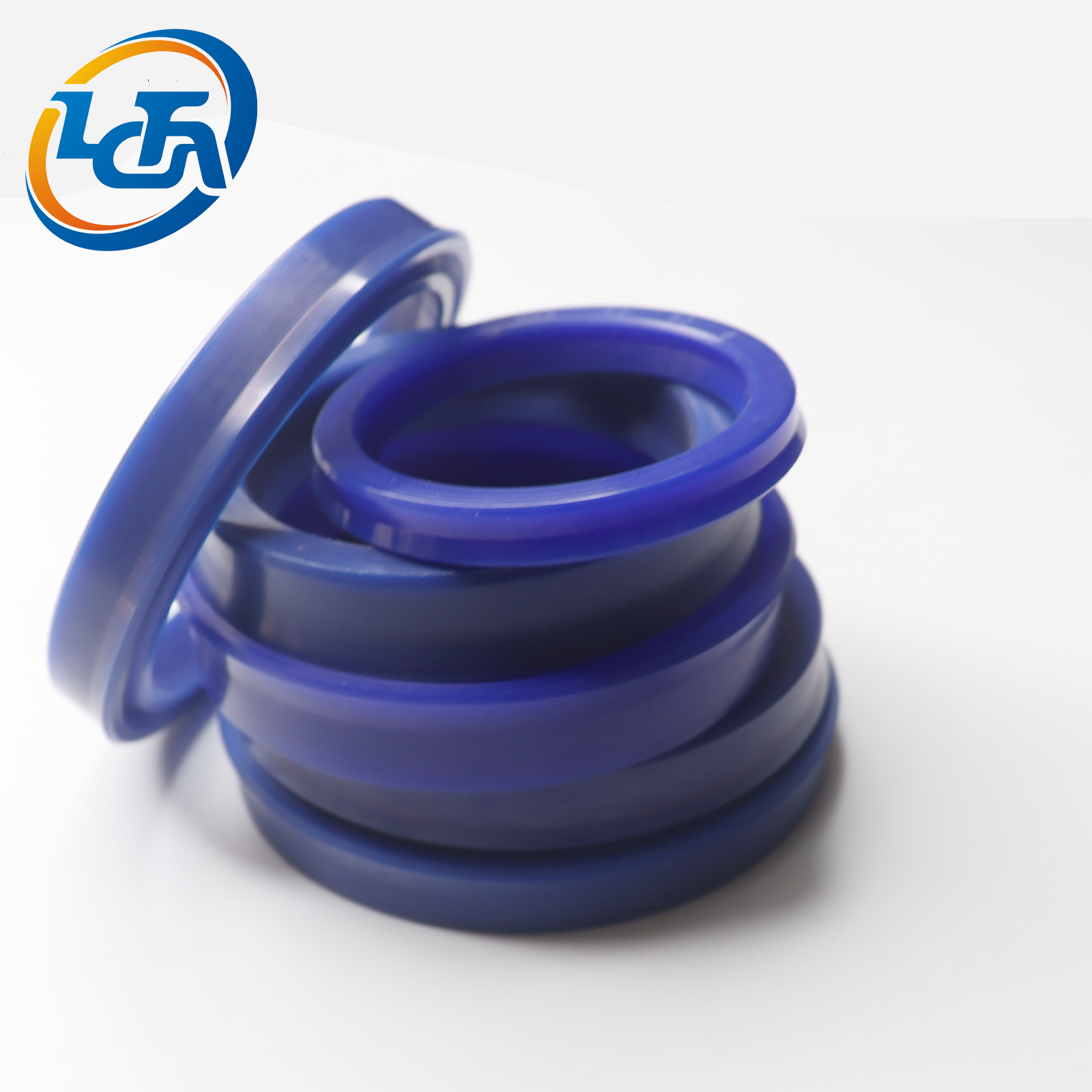

Evitar fugas es muy importante en los sistemas de dispensación de bebidas, porque cuando los sellos fallan, se produce desperdicio de producto, posibles problemas de contaminación y diversos inconvenientes por tiempos de inactividad. Un solo sello defectuoso en una zona concurrida de surtidores de refrescos puede provocar acumulaciones pegajosas con el tiempo, crear condiciones propicias para el crecimiento de bacterias o hacer que el jarabe se derrame por todas partes. Este tipo de problema cuesta a las empresas alrededor del 15 por ciento anual en trabajos de mantenimiento. Los anillos de silicona ayudan a resolver estos problemas, ya que forman barreras muy herméticas frente a los cambios de presión y las fluctuaciones de temperatura que ocurren regularmente en esos dispensadores de bebidas carbonatadas que vemos en todas partes.

Cómo los O-rings de Silicona Garantizan un Funcionamiento Sin Fugas y de Alto Rendimiento

La forma especial en que está compuesto el silicona otorga a las juntas tóricas su increíble capacidad para mantenerse flexibles incluso cuando las temperaturas descienden bajo cero o superan ampliamente el punto de ebullición. El equipo necesita este tipo de flexibilidad, ya sea que esté manipulando bebidas frías o café humeante. El caucho tradicional simplemente no resiste como lo hace el silicona frente a problemas de deformación por compresión, que pueden afectar seriamente el sellado tras un uso repetido. Con el tiempo, esto significa que el silicona dura mucho más que las juntas de nitrilo convencionales con las que muchos operarios están acostumbrados a trabajar. Algunas pruebas muestran que los reemplazos se producen aproximadamente un 40 por ciento menos frecuentemente con piezas de silicona. Además, existen fórmulas específicas de silicona aprobadas por la FDA que evitan que cualquier producto químico pase a las bebidas que deben proteger, lo que brinda tranquilidad a las empresas respecto a los estándares de seguridad.

Estudio de caso: Prevención de goteos en máquinas comerciales de refrescos

Una cadena nacional de restaurantes de servicio rápido redujo los residuos de jarabe después de mezclarlo en un 32% después de adaptar 2.500 dispensadores con anillos de silicona de grado alimenticio. La resistencia del 94% de los sellos a la hinchazón inducida por la carbonatación (contra el 76% para el caucho EPDM) minimizó los goteos en las uniones de las válvulas. Las inspecciones posteriores a la instalación mostraron una vida útil media de 19 meses, el doble que el rendimiento de los materiales de sellado anteriores.

Cumplimiento de las normas sanitarias y de la FDA para los anillos de silicona de grado alimenticio

Cumplimiento de los requisitos de la FDA (21 CFR 177.2600) para las superficies de contacto con alimentos

Los anillos de silicona utilizados en aplicaciones alimentarias deben cumplir con las regulaciones de la FDA según el 21 CFR 177.2600. Básicamente, esto significa que el material debe mantenerse estable y seguro incluso después de largos períodos en contacto con productos alimenticios. Las normas existen para evitar sustancias nocivas como ftalatos, metales pesados y cualquier otro químico que podría filtrarse en las bebidas con el tiempo. Sin embargo, recientes pruebas realizadas por la FDA en 2023 mostraron algo bastante impresionante. Al comparar anillos de silicona certificados frente a aquellos sin certificación adecuada, los productos certificados redujeron los riesgos de contaminación en casi un 99,7 %. Por eso, la mayoría de las máquinas comerciales de refrescos y líneas de envasado de jugos confían en estos materiales aprobados. Simplemente tienen sentido para mantener las bebidas limpias y a los clientes saludables.

Cumplimiento de las Normas Sanitarias USDA y 3A en el Procesamiento de Lácteos y Bebidas

Los estándares lácteos USDA Grado A, junto con la certificación sanitaria 3A, exigen que las juntas de silicona resistan múltiples ciclos de esterilización por vapor a temperaturas que alcanzan aproximadamente 300 grados Fahrenheit. También deben resistir productos químicos agresivos utilizados en limpieza in situ, como el ácido peracético durante los ciclos de limpieza. Estos requisitos no solo buscan cumplir con las normativas, sino también prevenir lugares donde las bacterias podrían ocultarse. En equipos como homogeneizadores lácteos y esos grandes tanques de fermentación utilizados en cervecerías artesanales, incluso defectos mínimos en la superficie se convierten en problemas importantes. Una pequeña grieta o irregularidad puede ser suficiente para causar contaminación del producto más adelante, lo que provoca costosas retiradas que afectan tanto a la reputación como a los resultados económicos en toda la industria de producción alimentaria.

Garantizar la higiene, la seguridad y la consistencia regulatoria en todas las regiones

Los fabricantes globales gestionan las variaciones regionales; por ejemplo, el Reglamento Marco (CE) 1935/2004 de la UE enfatiza los límites de migración, mientras que los mercados del Asia-Pacífico priorizan la compatibilidad de lubricantes según NSF/ISO 21469. Los principales productores adoptan estrategias de doble certificación, combinando protocolos FDA e ISO 22000, para garantizar que las juntas cumplan con los estándares de higiene en el 85 % de los mercados internacionales.

Ventajas del material: Resistencia térmica y química del caucho de silicona

Resistencia a condiciones térmicas extremas en equipos de pasteurización y cadena de frío

El caucho de silicona mantiene las juntas funcionando correctamente incluso cuando las temperaturas oscilan desde extremadamente frías a menos 55 grados Celsius hasta calor abrasador de 300 grados Celsius (aproximadamente -67 grados Fahrenheit a 572 grados Fahrenheit). Esto lo hace ideal para equipos de bebidas que pasan por procesos de pasteurización a unos 85-95 grados Celsius y también soportan condiciones de almacenamiento en frío hasta menos 18 grados. Los cauchos comunes empiezan a degradarse al alcanzar unos 120 grados Celsius, pero pruebas realizadas por Reiss Manufacturing en 2023 mostraron que el caucho de silicona permanece flexible alrededor del 90 % de su nivel original incluso después de permanecer a 200 grados Celsius durante 1.000 horas seguidas. ¿El beneficio en la práctica? Ya no más juntas fallidas durante esos intensos procesos de ultra alta temperatura en la elaboración de leche, donde otros materiales simplemente no resisten los ciclos constantes de calentamiento y enfriamiento sin agrietarse.

Resistencia química a agentes de limpieza y residuos de bebidas

La estructura polimérica del silicona resiste la degradación causada por limpiadores alcalinos (pH 13), bebidas ácidas (pH 2,5–4) y agentes oxidantes como el peróxido de hidrógeno al 5%. Las pruebas mostraron que las juntas de silicona perdieron solo un 7% de resistencia a la tracción después de 500 horas en sosa cáustica, superando a las juntas EPDM, que presentaron una pérdida del 32%.

Estudio de caso: Juntas de silicona en líneas de envasado de jugo con llenado en caliente

Una modernización realizada en 2023 en 17 líneas de envasado sustituyó sellos de fluorocarbono por juntas de silicona grado FDA, logrando:

| Métrico | Antes de usar silicona | Después de usar silicona | Mejora |

|---|---|---|---|

| Frecuencia de reemplazo de sellos | 38/mes | 6/mes | 84%– |

| Tiempo de inactividad | 22 horas/mes | 3 horas/mes | 86%– |

| Pérdida de producto | 8200 $/mes | $900/mes | 89%– |

La investigación de Raw Source atribuye esto a la combinación de estabilidad térmica e inercia química de la silicona, que eliminó la hinchazón provocada por los compuestos ácidos de las frutas.

Biocompatibilidad y propiedades alimentarias seguras de las juntas tóricas de silicona

Rendimiento no tóxico y sin olor en contacto directo con alimentos y bebidas

Las juntas tóricas de silicona ayudan a mantener la seguridad de los alimentos porque no reaccionan químicamente con lo que tocan, por lo que no existe riesgo de alterar el sabor o la pureza. Lo que las diferencia del caucho común es su composición molecular estable, que evita que sustancias como plastificantes o metales pesados se filtren. Una investigación reciente publicada en 2024 por la revista International Journal of Biological Macromolecules muestra que estas juntas de silicona cumplen con todas las normas de seguridad establecidas por la ISO 10993 para pruebas biológicas. ¿Otra gran ventaja? Permanecen completamente inodoras incluso después de estar en contacto con bebidas altamente ácidas (piense en cualquier cosa por debajo de pH 3) o productos lácteos grasos. Esto significa que cerveceros y operadores de máquinas de refrescos no tienen que preocuparse por mezclas accidentales de sabores en sus equipos.

Seguridad científica frente a la percepción del consumidor: abordar la desconfianza industrial

Aunque existen más de siete décadas de registros de seguridad por parte de la FDA, muchas personas siguen mostrándose recelosas sobre el uso de materiales sintéticos en áreas donde los alimentos entran en contacto con superficies. Pruebas independientes han encontrado que las juntas tóricas de silicona liberan menos de una centésima de un por ciento de sustancias extraíbles cuando se exponen a temperaturas cercanas a los 180 grados Fahrenheit, lo cual cumple efectivamente con las estrictas normas europeas de la regulación 10/2011. Aun así, según encuestas recientes del sector, casi un tercio de las personas que gestionan operaciones de bebidas prefieren optar por alternativas tradicionales como el corcho o el látex. Para cerrar esta brecha de conocimiento entre la ciencia y la percepción, los fabricantes deben comenzar a ser más transparentes acerca de sus certificaciones NSF ANSI 51 y proporcionar informes detallados de contaminantes para cada lote de producción justo en el momento de adquirir equipos nuevos.

Diseño, Personalización y Durabilidad a Largo Plazo de las Juntas de Silicona

Moldeo Personalizado para Necesidades Específicas de Equipos para Bebidas

A la hora de aprovechar al máximo sus beneficios, los anillos de silicona destacan especialmente cuando están diseñados para satisfacer necesidades específicas de equipos para bebidas. La mayoría de los fabricantes recurren a métodos especializados de moldeo para producir sellos que se adapten realmente a las formas inusuales de las conexiones, soporten diferentes niveles de presión y resistan los cambios de temperatura comunes en dispensadores de refrescos, grifos de cerveza y operaciones de envasado de jugos. Según un informe industrial reciente de 2025 sobre sistemas de sellado en diversos sectores, las máquinas equipadas con estos anillos de silicona personalizados presentaron aproximadamente un 62 por ciento menos de fugas que aquellas que utilizaban sellos genéricos estándar. Esta diferencia es muy importante en lugares donde el tiempo de inactividad implica costos, como cafeterías concurridas que usan sus máquinas de espresso durante todo el día o instalaciones grandes de procesamiento lácteo donde incluso pequeñas mejoras pueden traducirse en ahorros significativos con el tiempo.

Ingeniería de precisión y colaboración con OEM para un ajuste óptimo

Deshacerse de las fugas no es algo que suceda por casualidad. Se requiere un verdadero trabajo en equipo entre quienes fabrican juntas y las personas que diseñan equipos para bebidas durante la fase de prototipos. Hoy en día, los ingenieros pueden utilizar modelos por computadora y piezas impresas para verificar la cantidad de presión que deben soportar los anillos de silicona frente a todo tipo de formas, como dispensadores curvos complicados o conexiones con ángulos extraños. Tomemos por ejemplo las plantas procesadoras de lácteos. Muchas instalaciones líderes han comenzado recientemente a usar estas juntas especiales de dos partes hechas de silicona. La parte interna permanece firme para que todo se mantenga correctamente ensamblado, mientras que la externa es más blanda y puede soportar el constante movimiento de las válvulas sin deteriorarse con el tiempo.

Extensión de la vida útil mediante una instalación adecuada y mantenimiento predictivo

Los anillos de silicona que se instalan correctamente suelen durar alrededor de tres a cinco años en máquinas comerciales de bebidas, especialmente cuando se usan junto con guías de alineación y lubricantes seguros para alimentos. Los equipos de mantenimiento que supervisan por su cuenta cambios de compresión y oxidación según un horario propio, descubren que deben reemplazar las juntas aproximadamente un 40 por ciento menos frecuentemente de forma inesperada. Al observar máquinas reales de malteadas en diferentes ubicaciones también se aprecia algo interesante: cuando los operadores rotan esas juntas aproximadamente cada 18 meses, en lugar de esperar a que surjan problemas, evitan que el jarabe forme cristales justo donde las juntas hacen contacto. Esa acumulación de cristales es en realidad uno de los mayores dolores de cabeza para estas máquinas en lugares donde bebidas azucaradas pasan constantemente a través de ellas.

Preguntas Frecuentes

¿Qué hace que los anillos de silicona sean ideales para el sellado en equipos de bebidas?

Los anillos de silicona son ideales debido a su capacidad para mantener la flexibilidad bajo temperaturas extremas, resistir la degradación por productos químicos y agentes de limpieza, y prevenir fugas en sistemas de dispensación de bebidas.

¿Cómo se comparan los anillos de silicona con las juntas de goma tradicionales?

Los anillos de silicona ofrecen una flexibilidad y durabilidad superiores en comparación con la goma tradicional, duran más y requieren menos reemplazos debido a su resistencia a los problemas de deformación por compresión.

¿Son seguros los anillos de silicona para contacto con alimentos y bebidas?

Sí, los anillos de silicona cumplen con los requisitos de la FDA para superficies en contacto con alimentos y se ajustan a las normas sanitarias USDA y 3A, lo que garantiza que sean seguros y no tóxicos para su uso en aplicaciones alimentarias y de bebidas.

¿Se pueden personalizar las juntas de silicona para necesidades específicas de equipos?

Sí, las juntas de silicona pueden moldearse a medida para adaptarse a necesidades específicas de equipos, reduciendo las fugas y mejorando el rendimiento general en entornos de procesamiento de bebidas.

¿Cuál es la vida útil de los anillos de silicona en maquinaria para bebidas?

Los anillos de silicona instalados correctamente pueden durar entre tres y cinco años en máquinas comerciales de bebidas, con menos reemplazos inesperados cuando se aplican prácticas de mantenimiento predictivo.

Tabla de Contenido

- El Papel Fundamental de los Anillos de Silicona en el Sellado de Equipos para Bebidas

- Cumplimiento de las normas sanitarias y de la FDA para los anillos de silicona de grado alimenticio

- Ventajas del material: Resistencia térmica y química del caucho de silicona

- Biocompatibilidad y propiedades alimentarias seguras de las juntas tóricas de silicona

- Diseño, Personalización y Durabilidad a Largo Plazo de las Juntas de Silicona