飲料機器のシーリングにおけるシリコーンリングの重要な役割

飲料ディスペンサー系統で信頼性の高いシーリングが重要な理由

シールが機能しなくなると製品の損失、汚染のリスク、さまざまなダウンタイム問題が発生するため、飲料ディスペンサー系統では漏れを防ぐことが非常に重要です。繁忙なソーダフountainエリアでたった1つの不良シールが発生した場合でも、時間の経過とともにベタベタした汚れが蓄積し、細菌が繁殖する環境を作り出したり、シロップが至る所に漏れ出る原因になります。このような問題は企業にとって年間約15パーセントのメンテナンス費用を余計にかかっています。シリコーンリングは、いたるところにある炭酸飲料ディスペンサーで頻繁に発生する圧力変動や温度変動に対して非常に密閉性の高いバリアを形成するため、こうした問題を解決するのに役立ちます。

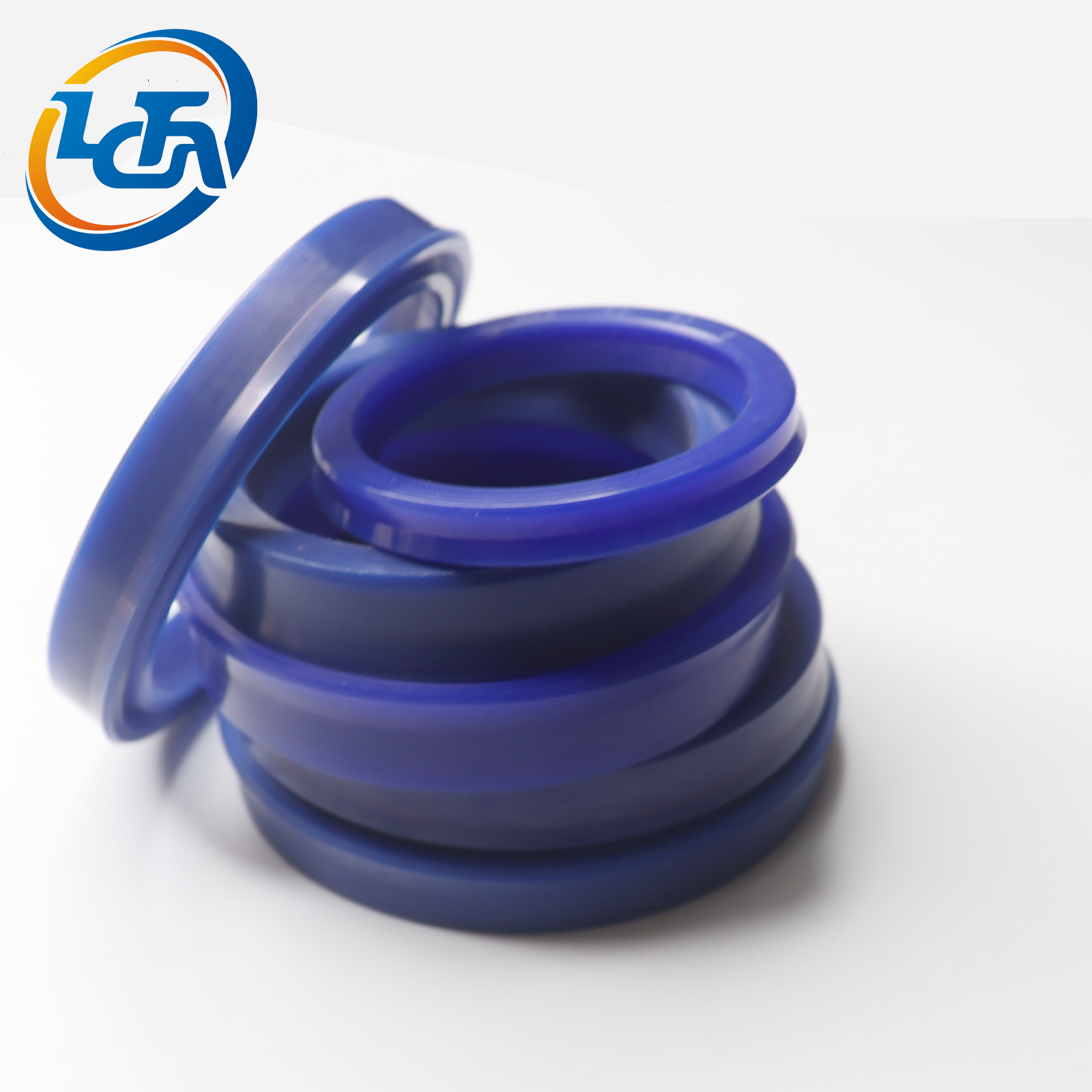

シリコーンOリングが漏れのない高性能動作を保証する仕組み

シリコーンが持つ特殊な構造により、Oリングは凍結温度以下や沸騰点を大幅に超える高温環境下でも柔軟性を保つ優れた性能を持っています。冷たい飲料を扱う場合も、熱いコーヒーを供給する場合も、機器にはこのような柔軟性が求められます。従来のゴム素材は圧縮永久ひずみの問題に対してシリコーンほど耐えられず、繰り返し使用後にシール性能が大きく低下してしまいます。このため、シリコーンはオペレーターがよく使う従来のニトリル系シールと比べて著しく長寿命です。テストでは、シリコーン製品を使用した場合、交換頻度が約40%低下することが示されています。また、FDAの承認を受けた特定のシリコーン配合材は、保護すべき飲料に化学物質が溶け出す心配がなく、企業が安全性基準について安心できることを保証します。

ケーススタディ:業務用ソーダフountainマシンにおける滴漏防止

ある全国展開のファストサービスレストランチェーンは、2,500台のディスペンサーに食品グレードのシリコーンリングを後付け改造した結果、ポストミックスシロップのロスを32%削減しました。これらのシールは、炭酸による膨潤に対して94%の耐性があり(EPDMゴムの76%と比較)、バルブ接合部での液漏れを最小限に抑えた。設置後の点検では、平均使用寿命が19か月であり、従来のシーリング材の性能の2倍に達した。

食品グレードのシリコーンリングにおけるFDAおよび衛生基準への適合

食品接触面に対するFDA規則(21 CFR 177.2600)の遵守

食品用途で使用されるシリコーン製リングは、21 CFR 177.2600に基づくFDA規制を満たす必要があります。これは、素材が長期間食品に接触した後でも安定かつ安全であることを意味します。これらの規則は、フタル酸エステル類、重金属、または時間の経過とともに飲料に溶け出す可能性のあるその他の化学物質などの有害物質が混入しないようにするためのものです。しかし、2023年にFDAが実施した最近の試験では非常に印象的な結果が示されました。適切な認証を取得したシリコーン製リングとそうでないものを比較したところ、認証品は汚染リスクを約99.7%も低減することがわかりました。そのため、多くの商業用ソーダ販売機やジュースの瓶詰めラインでは、こうした承認済みの素材が採用されています。飲料を清潔に保ち、消費者の健康を守るために理にかなった選択だと言えるでしょう。

乳製品および飲料加工におけるUSDAおよび3A衛生基準の遵守

USDAグレードAの乳製品基準に加え、3A衛生認証では、シリコーンシールが華氏約300度(約149℃)に達する蒸気滅菌を複数回繰り返しても耐えることが求められます。また、清掃工程中の過酢酸などの強力なCIP(Clean-In-Place)薬剤に対しても耐性を持つ必要があります。これらの要求事項は単なる規制遵守にとどまらず、細菌が潜む可能性のある場所を実際に防止することを目的としています。乳製品用ホモジナイザーやクラフトビール醸造で使用される大型発酵タンクなどの装置においては、ごくわずかな表面の欠陥でも重大な問題となります。微細な亀裂や凹凸さえも、将来的に製品汚染を引き起こす原因となり、食品製造業界において高額なリコールにつながり、企業の評判と収益の両方に悪影響を及ぼす可能性があります。

衛生性、安全性、および地域間での規制の一貫性の確保

グローバルメーカーは地域ごとの差異に対応しています。たとえば、欧州連合の枠組み規則(EC)1935/2004は移行限度を重視している一方で、アジア太平洋市場ではNSF/ISO 21469に準拠した潤滑剤の互換性が重視されます。主要メーカーは二重認証戦略を採用し、FDAとISO 22000プロトコルを組み合わせることで、国際市場の85%以上においてシールが衛生基準を満たすようにしています。

素材の利点:シリコーンゴムの耐熱性および耐薬品性

ペーストライゼーション装置および冷蔵チェーン機器における極端な温度環境への耐性

シリコーンゴムは、マイナス55度Cから摂氏300度C(華氏約-67度から572度)まで極端に変化する温度環境下でも、シールの正常な機能を維持します。この特性により、85~95度C程度で行われるペーストライゼーション処理や、マイナス18度までの冷蔵保管条件に対応する飲料機器に最適です。通常のゴム素材は約120度Cに達すると劣化し始めますが、2023年にReiss Manufacturingが実施した試験によると、シリコーンゴムは200度Cで1,000時間連続して放置された後でも、依然として元の柔軟性の約90%を保持しています。実際の利点としては、他の素材では繰り返しの加熱・冷却サイクルによって亀裂が生じやすい超高温での牛乳加工プロセス中でも、シールが破損しにくくなる点にあります。

洗浄剤および飲料残留物に対する耐薬品性

シリコーンのポリマー構造は、アルカリ性洗浄剤(pH 13)、酸性飲料(pH 2.5~4)、および5%過酸化水素などの酸化剤による劣化に対して耐性を示します。試験では、苛性ソーダ中に500時間曝露した後でもシリコーン製シールの引張強度の低下は7%にとどまり、32%の強度損失を示したEPDM製シールよりも優れた性能を発揮しました。

ケーススタディ:ホットフィルジュース瓶詰ラインにおけるシリコーンガスケット

2023年に実施された17本のボトリングラインの改造で、フッ素ゴム製シールをFDAグレードのシリコーンガスケットに交換した結果、以下の成果が得られました。

| メトリック | シリコーン導入前 | シリコーン導入後 | 改善 |

|---|---|---|---|

| シール交換頻度 | 38/月 | 6/月 | 84%– |

| ダウンタイム | 22時間/月 | 3時間/月 | 86%– |

| 製品損失 | 月額8,200米ドル | $900/月 | 89%– |

Raw Source社の調査によると、この要因はシリコーンが持つ熱的安定性と化学的不活性の組み合わせにより、酸性の果物成分による膨潤が解消されたことにあるとしています。

シリコーンOリングの生体適合性と食品安全性

食品および飲料との直接接触においても無毒・無臭の性能

シリコーンOリングは、接触する物質と化学反応を起こさないため、食品の安全を守るのに役立ち、味や純度に影響を与えるリスクがありません。通常のゴムと異なる点は、可塑剤や重金属が溶け出さない安定した分子構造を持っていることです。2024年に『International Journal of Biological Macromolecules』に発表された最近の研究によれば、これらのシリコーンリングは生物学的試験に関するISO 10993のすべての安全基準を満たしています。もう一つの大きな利点は、pH3以下の強酸性の飲み物や脂肪分の多い乳製品に長時間浸かっても、完全に無臭のままであることです。このため、ビール醸造業者やソーダフountainの運営者は、機器内で風味が意図せず混ざってしまう心配をする必要がありません。

科学的な安全性と消費者の認識:産業界の不信感への対応

FDAによる70年以上にわたる安全記録があるにもかかわらず、食品が触れる部分に合成素材を使用することに対して懐疑的な人々は依然として多くいます。独立機関によるテストでは、シリコーン製Oリングは約華氏180度の熱にさらされた際に抽出可能物質を0.01%未満しか放出しないことが確認されており、これは規制10/2011で定められた厳しい欧州基準を実際に満たしています。しかし、最近の業界調査によると、飲料製造工程を管理する人々のほぼ3分の1が、コルクやラテックスなどの従来の天然素材を好んで使用しているのが現状です。科学的知見と一般の認識のこのギャップを埋めるためには、製造業者がNSF ANSI 51認証についてより透明性を持たせ、新規設備購入時に各生産ロットごとの汚染物質報告書を提供し始める必要があります。

シリコーンシールの設計、カスタマイズ、長期耐久性

飲料機器のアプリケーションに特化したカスタム成形

シリコーン製リングは、特定の飲料機器のニーズに合わせて設計された場合に、その真価を発揮します。多くのメーカーは、専用の成形技術を用いて、ポートの独特な形状に対応し、さまざまな圧力レベルに耐え、ソーダ給水装置、ビールタップ、ジュースの瓶詰め工程でよく見られる温度変動にも耐えうるシールを製造しています。2025年に発表された複数分野におけるシールシステムに関する業界レポートによると、市販の汎用シールを使用する機械と比較して、こうしたカスタムメイドのシリコーン製リングを搭載した機械では、約62%も漏れが少なかったとのことです。これは、1日中エスプレッソマシンを稼働させる忙しいコーヒーショップや、わずかな改善でも時間とともに大きなコスト削減につながる大規模な乳製品加工施設など、停止時間がコストに直結する現場において特に重要です。

最適な適合のための精密設計およびOEMとの協業

漏れを防ぐことは偶然起こるものではありません。これは、シールを製造する者と、まだプロトタイプ段階にある飲料機器の設計を行う人々との間での実際の連携が求められます。今日では、エンジニアはコンピュータモデルや3D印刷部品を活用して、シリコーンリングがカーブしたディスペンサー部分や特殊な角度を持つ接続部など、さまざまな形状に対してどれほどの圧力を保持できるかを検証できます。乳製品処理工場を例に挙げてみましょう。多くの最先端施設では、最近こうした特別な2層構造のシリコーンシールの使用を始めています。内側の部分はしっかりとしていて装置全体を正しく固定し、外側は柔らかく作られており、長期間にわたってバルブの動きが繰り返されても劣化しにくくなっています。

適切な取り付けと予知保全による寿命の延長

商業用飲料販売機に正しく取り付けられたシリコーン製リングは、特にアライメントガイドを使用し、適切な食品グレード潤滑剤を併用する場合、通常3〜5年程度持続します。圧縮変化や酸化の状態を自らのスケジュールで定期的に点検しているメンテナンス担当者は、シールの交換が必要になる予期せぬトラブルが約40%少なくなることが分かっています。また、複数の店舗にあるミルクシェイクマシンの実情を調査すると興味深い結果も見えてきます。問題が発生するのを待つのではなく、約18か月ごとにシールを交換することで、シールの接合部でシロップが結晶化するのを防ぐことができます。この結晶の蓄積は、砂糖分の多い飲料が常に流れている環境において、これらのマシンで最も頻繁に発生するトラブルの一つです。

よく 聞かれる 質問

シリコーン製リングが飲料機器のシーリングに最適な理由は何ですか?

シリコーン製リングは、極端な温度下でも柔軟性を保ち、化学薬品や洗浄剤による劣化に抵抗でき、飲料分配システムでの漏れを防ぐことができるため、理想的です。

シリコーンリングと従来のゴムシールではどのように異なりますか?

シリコーンリングは従来のゴムと比較して優れた柔軟性と耐久性を備えており、圧縮永久ひずみに対する耐性により長寿命で、交換頻度が少なくなります。

シリコーンリングは食品・飲料との接触に安全ですか?

はい、シリコーンリングは食品接触面に関するFDA規格に適合し、USDAおよび3A衛生基準にも準拠しているため、食品・飲料用途において安全で無毒性です。

特定の機器のニーズに合わせてシリコーンシールをカスタマイズできますか?

はい、シリコーンシールは特定の機器に合わせて成形することが可能で、飲料加工環境における漏れの低減と全体的な性能向上に貢献します。

飲料機械用シリコーンリングの保存寿命はどのくらいですか?

正しく取り付けられたシリコーンリングは、商業用飲料機器で3〜5年間持続する可能性があり、予知保全の手法を採用することで、予期しない交換の必要性がさらに少なくなります。