Le rôle essentiel des anneaux en silicone dans le scellage des équipements de boissons

Pourquoi les systèmes de distribution de boissons doivent être scellés de façon fiable

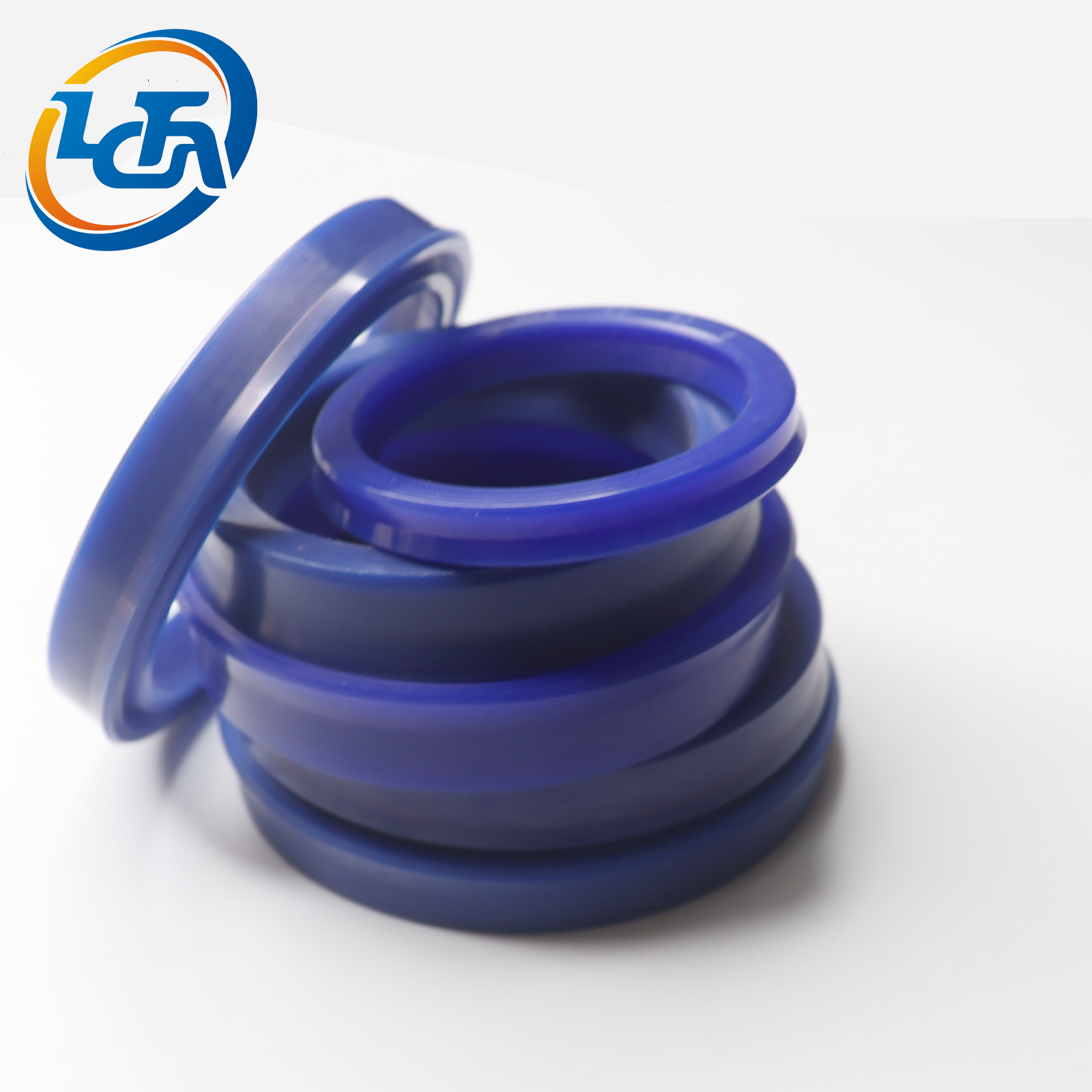

Prévenir les fuites est très important pour les systèmes de distribution de boissons car quand les joints tombent en panne, cela conduit à un gaspillage de produit, à des problèmes de contamination possibles et à toutes sortes de problèmes de temps d'arrêt. Un seul mauvais joint dans une fontaine de soda peut faire s'accumuler des désordres collante au fil du temps, créer des conditions pour la croissance des bactéries ou laisser le sirop s'échapper partout. Ce genre de problème coûte aux entreprises environ 15% par an en travaux d'entretien. Les anneaux de silicone aident à résoudre ces problèmes car ils forment des barrières très serrées contre les hauts et les bas des changements de pression et les fluctuations de température qui se produisent régulièrement dans ces distributeurs de boissons gazeuses que nous voyons partout.

Comment les bagues en silicone assurent un fonctionnement sans fuite et performant

La structure particulière du silicone confère aux joints toriques leur capacité remarquable de rester flexibles, même lorsque les températures descendent en dessous du point de congélation ou dépassent largement le point d'ébullition. Ce type de flexibilité est essentiel pour les équipements, qu'ils manipulent des boissons glacées ou du café brûlant. Contrairement au caoutchouc traditionnel, le silicone résiste bien aux problèmes de relaxation sous compression, qui peuvent gravement compromettre l'étanchéité après une utilisation répétée. À long terme, cela signifie que le silicone dure beaucoup plus longtemps que les joints classiques en nitrile auxquels de nombreux opérateurs sont habitués. Certaines études montrent que le remplacement des pièces en silicone est nécessaire environ 40 % moins souvent. De plus, il existe des formules de silicone approuvées par la FDA qui empêchent tout transfert de produits chimiques dans les boissons qu'elles doivent protéger, offrant ainsi aux entreprises une totale tranquillité d'esprit quant aux normes de sécurité.

Étude de cas : Prévenir les gouttes dans les fontaines à soda commerciales

Une chaîne nationale de restauration rapide a réduit de 32 % le gaspillage de sirop en post-mélange après avoir modernisé 2 500 distributeurs avec des joints en silicone alimentaire. La résistance des joints à la gonflement induit par la carbonatation, de 94 % (contre 76 % pour le caoutchouc EPDM), a minimisé les gouttes aux raccords de valve. Des inspections après installation ont montré une durée de vie moyenne de 19 mois, soit le double des performances des matériaux d'étanchéité précédents.

Conformité aux normes FDA et sanitaires pour les joints en silicone alimentaire

Conformité aux exigences de la FDA (21 CFR 177.2600) pour les surfaces au contact des aliments

Les joints en silicone utilisés dans les applications alimentaires doivent respecter la réglementation de la FDA établie dans le 21 CFR 177.2600. Fondamentalement, cela signifie que le matériau doit rester stable et sans danger même après un contact prolongé avec des produits alimentaires. Ces règles visent à empêcher la présence de substances nocives telles que les phtalates, les métaux lourds et tout autre produit chimique susceptible de migrer progressivement dans les boissons. Toutefois, des récents tests effectués par la FDA en 2023 ont révélé un résultat impressionnant : lorsqu'on compare des joints en silicone certifiés à ceux qui ne possèdent pas de certification adéquate, les premiers réduisent les risques de contamination d'environ 99,7 %. C'est pourquoi la plupart des distributeurs commerciaux de sodas et des lignes de mise en bouteille de jus utilisent ces matériaux homologués. Ils permettent tout simplement de maintenir les boissons propres et les consommateurs en bonne santé.

Conformité aux normes sanitaires USDA et 3A dans le traitement des produits laitiers et des boissons

Les normes laitières USDA Grade A ainsi que la certification 3A Sanitary exigent que les joints en silicone résistent à plusieurs cycles de stérilisation à la vapeur à des températures atteignant environ 300 degrés Fahrenheit. Ils doivent également résister à des produits chimiques agressifs utilisés dans le nettoyage en place (CIP), tels que l'acide peracétique, pendant les cycles de nettoyage. Ces exigences ne visent pas seulement à respecter la réglementation, mais aussi à prévenir efficacement les zones où des bactéries pourraient se cacher. Pour des équipements comme les homogénéisateurs laitiers et les grands cuves de fermentation utilisées dans les brasseries artisanales, même de minuscules défauts de surface peuvent devenir des problèmes majeurs. Une petite fissure ou une irrégularité peut suffire à provoquer ultérieurement une contamination du produit, entraînant des rappels coûteux qui nuisent à la fois à la réputation et aux résultats financiers dans l'industrie de la production alimentaire.

Assurer l'hygiène, la sécurité et la conformité réglementaire constante entre les régions

Les fabricants mondiaux doivent composer avec des variations régionales : par exemple, le règlement-cadre (CE) 1935/2004 de l'UE met l'accent sur les limites de migration, tandis que les marchés de l'Asie-Pacifique privilégient la compatibilité des lubrifiants selon les normes NSF/ISO 21469. Les principaux producteurs adoptent des stratégies de double certification, combinant les protocoles FDA et ISO 22000, afin de garantir que les joints répondent aux critères d'hygiène dans 85 % des marchés internationaux.

Avantages des matériaux : Résistance thermique et chimique du caoutchouc silicone

Résistance aux extrêmes thermiques dans les équipements de pasteurisation et de chaîne du froid

Le caoutchouc de silicone maintient les joints en bon état de fonctionnement même lorsque les températures varient fortement, passant du très froid à moins 55 degrés Celsius jusqu'au chaud extrême à 300 degrés Celsius (soit environ -67 degrés Fahrenheit à 572 degrés Fahrenheit). Cela le rend idéal pour les équipements de boissons qui subissent une pasteurisation aux alentours de 85 à 95 degrés Celsius et doivent également supporter des conditions de stockage au froid jusqu'à moins 18 degrés. Les caoutchoucs ordinaires commencent à se dégrader dès qu'ils atteignent environ 120 degrés Celsius, mais des tests effectués par Reiss Manufacturing en 2023 ont montré que le silicone conserve une flexibilité d'environ 90 % de sa valeur initiale, même après avoir été exposé à 200 degrés Celsius pendant 1 000 heures consécutives. Le bénéfice concret ? Finis les joints défaillants lors des cycles intensifs de traitement du lait à ultra-haute température, où d'autres matériaux ne résistent pas aux cycles répétés de chauffage et de refroidissement sans se fissurer.

Résistance chimique aux agents de nettoyage et aux résidus de boissons

La structure polymère du silicone résiste à la dégradation causée par les nettoyants alcalins (pH 13), les boissons acides (pH 2,5–4) et les agents oxydants tels que le peroxyde d'hydrogène à 5 %. Des essais ont montré que les joints en silicone perdaient seulement 7 % de leur résistance à la traction après 500 heures dans de la soude caustique, surpassant les joints EPDM, qui subissaient une perte de 32 %.

Étude de cas : joints en silicone dans les lignes de conditionnement de jus en remplissage à chaud

Un remplacement réalisé en 2023 sur 17 lignes de conditionnement a substitué les joints en fluorocarbone par des joints en silicone conformes à la norme FDA, avec les résultats suivants :

| Pour les produits de base | Avant l'utilisation du silicone | Après l'utilisation du silicone | Amélioration |

|---|---|---|---|

| Fréquence de remplacement des joints | 38/mois | 6/mois | 84%– |

| Temps d'arrêt | 22 heures/mois | 3 heures/mois | 86%– |

| Perte de produit | 8 200 $/mois | 900 $/mois | 89%– |

Selon une étude de Raw Source, ce résultat s'explique par la combinaison, dans le silicone, de stabilité thermique et d'inertie chimique, éliminant ainsi le gonflement provoqué par les composés acides des fruits.

Propriétés de biocompatibilité et d'innocuité alimentaire des joints toriques en silicone

Performance non toxique et inodore au contact direct avec les aliments et les boissons

Les joints toriques en silicone contribuent à la sécurité des aliments car ils ne réagissent pas chimiquement avec ce qu'ils touchent, éliminant ainsi tout risque d'affecter le goût ou la pureté. Ce qui les distingue du caoutchouc ordinaire, c'est leur structure moléculaire stable qui empêche l'expulsion de substances telles que les plastifiants ou les métaux lourds. Une étude récente publiée en 2024 par le journal International Journal of Biological Macromolecules montre que ces joints en silicone répondent à toutes les normes de sécurité fixées par l'ISO 10993 pour les essais biologiques. Un autre avantage majeur ? Ils restent totalement inodores, même après un séjour prolongé dans des boissons très acides (pH inférieur à 3) ou dans des produits laitiers gras. Cela signifie que les brasseurs et les exploitants de fontaines à soda n'ont pas à craindre un mélange accidentel de saveurs dans leurs équipements.

Sécurité scientifique contre perception du consommateur : surmonter la méfiance du secteur

Même s'il existe plus de sept décennies de données sur la sécurité émanant de la FDA, de nombreuses personnes restent méfiantes à l'idée d'utiliser des substances synthétiques dans les zones où les aliments entrent en contact avec des surfaces. Des tests indépendants ont révélé que les joints toriques en silicone libèrent moins d'un centième de pour cent d'extraits lorsqu'ils sont exposés à une chaleur d'environ 180 degrés Fahrenheit, ce qui correspond en réalité aux normes européennes strictes de la réglementation 10/2011. Néanmoins, selon des sondages récents menés dans le secteur, près d'un tiers des exploitants de production de boissons préfèrent opter pour des solutions traditionnelles naturelles telles que le liège ou le latex. Pour combler cet écart entre la science et la perception, les fabricants doivent commencer à être plus transparents concernant leurs certifications NSF ANSI 51 et fournir des rapports détaillés sur les contaminants pour chaque lot de production au moment de l'achat de nouveaux équipements.

Conception, personnalisation et durabilité à long terme des joints en silicone

Moulage sur mesure pour répondre aux besoins spécifiques des équipements de boisson

En ce qui concerne l'optimisation de leur utilisation, les bagues en silicone se distinguent particulièrement lorsqu'elles sont conçues sur mesure pour répondre à des besoins spécifiques d'équipements de boissons. La plupart des fabricants utilisent des méthodes de moulage spécialisées afin de produire des joints qui s'adaptent aux formes inhabituelles des orifices, supportent différents niveaux de pression et résistent aux variations de température fréquentes dans les distributeurs de sodas, les robinets à bière et les opérations de mise en bouteille de jus. Selon un récent rapport sectoriel de 2025 portant sur les systèmes d'étanchéité dans divers domaines, les machines équipées de ces bagues en silicone sur mesure ont connu environ 62 % de fuites en moins que celles utilisant des joints génériques standard. Cette différence est cruciale dans les lieux où les temps d'arrêt ont un coût financier, comme les cafés très fréquentés exploitant leurs machines à expresso toute la journée ou les grandes installations de transformation laitière, où même de petites améliorations peuvent se traduire par des économies significatives à long terme.

Ingénierie de précision et collaboration avec les équipementiers (OEM) pour un ajustement optimal

Éliminer les fuites n'est pas quelque chose qui se produit par hasard. Cela nécessite une véritable collaboration entre les fabricants de joints et les concepteurs d'équipements pour boissons, dès la phase de prototypes. De nos jours, les ingénieurs peuvent utiliser des modèles informatiques et des pièces imprimées pour évaluer la pression que doivent supporter les bagues en silicone face à toutes sortes de formes, comme les distributeurs courbes complexes ou les raccords aux angles inhabituels. Prenons l'exemple des usines de transformation laitière. De nombreuses installations haut de gamme utilisent désormais ces joints spéciaux en deux parties en silicone. La partie intérieure reste rigide afin que tout tienne correctement ensemble, tandis que la partie extérieure est plus souple, conçue pour supporter les mouvements constants des vannes sans se détériorer avec le temps.

Allonger la durée de service grâce à une installation correcte et à une maintenance prédictive

Les joints en silicone correctement installés ont une durée de vie d'environ trois à cinq ans dans les distributeurs commerciaux de boissons, surtout lorsqu'ils sont utilisés avec des guides d'alignement et une lubrification alimentaire appropriée. Les équipes de maintenance qui surveilllent elles-mêmes des paramètres tels que les variations de compression et l'oxydation à leur propre rythme constatent qu'elles doivent remplacer les joints de manière inattendue environ 40 % moins souvent. L'analyse de machines à milk-shakes réelles dans différents établissements révèle également un fait intéressant : lorsque les opérateurs remplacent ces joints environ tous les 18 mois au lieu d'attendre l'apparition de problèmes, cela empêche le sirop de former des cristaux précisément là où les joints se rejoignent. Cette accumulation de cristaux est en réalité l'un des principaux problèmes rencontrés par ces machines dans les lieux où des boissons sucrées circulent constamment.

Questions fréquemment posées

Pourquoi les joints en silicone sont-ils idéaux pour l'étanchéité des équipements de boissons ?

Les joints en silicone sont idéaux en raison de leur capacité à rester flexibles dans des températures extrêmes, à résister à la dégradation causée par les produits chimiques et les agents de nettoyage, et à prévenir les fuites dans les systèmes de distribution de boissons.

Comment les joints en silicone se comparent-ils aux joints en caoutchouc traditionnels ?

Les joints en silicone offrent une flexibilité et une durabilité supérieures par rapport au caoutchouc traditionnel, avec une durée de vie plus longue et un besoin moindre de remplacements en raison de leur résistance aux problèmes de relaxation sous compression.

Les joints en silicone sont-ils sûrs au contact des aliments et des boissons ?

Oui, les joints en silicone répondent aux exigences de la FDA pour les surfaces en contact avec les aliments et respectent les normes sanitaires USDA et 3A, garantissant ainsi qu'ils sont sûrs et non toxiques pour une utilisation dans les applications alimentaires et des boissons.

Les joints en silicone peuvent-ils être personnalisés selon des besoins spécifiques d'équipement ?

Oui, les joints en silicone peuvent être moulés sur mesure pour s'adapter à des besoins d'équipement spécifiques, réduisant ainsi les fuites et améliorant les performances globales dans les environnements de transformation des boissons.

Quelle est la durée de conservation des joints en silicone dans les machines à boissons ?

Des joints en silicone correctement installés peuvent durer entre trois et cinq ans dans les machines commerciales de boissons, avec moins de remplacements inattendus nécessaires lorsque des pratiques de maintenance prédictive sont mises en œuvre.

Table des Matières

- Le rôle essentiel des anneaux en silicone dans le scellage des équipements de boissons

- Conformité aux normes FDA et sanitaires pour les joints en silicone alimentaire

- Avantages des matériaux : Résistance thermique et chimique du caoutchouc silicone

- Propriétés de biocompatibilité et d'innocuité alimentaire des joints toriques en silicone

-

Conception, personnalisation et durabilité à long terme des joints en silicone

- Moulage sur mesure pour répondre aux besoins spécifiques des équipements de boisson

- Ingénierie de précision et collaboration avec les équipementiers (OEM) pour un ajustement optimal

- Allonger la durée de service grâce à une installation correcte et à une maintenance prédictive

- Questions fréquemment posées