Główne funkcje i zalety mechaniczne uszczelek gumowych

Definicja i podstawowa funkcja uszczelek gumowych w systemach mechanicznych

Podkładki gumowe mają kształt dysków i działają jako uszczelki, które zapewniają prawidłowe funkcjonowanie systemów mechanicznych. Te elastyczne elementy pełnią jednocześnie kilka ważnych funkcji: zapobiegają wyciekom dzięki ściskaniu, pochłaniają drgania wynikające z ruchu maszyn oraz rozkładają ciśnienie podczas dokręcania śrub lub bolców między dwiema powierzchniami. To, co odróżnia je od twardych rozwiązań z tworzywa sztucznego lub metalu, to ich zdolność dostosowywania się do nierównych powierzchni bez utraty trwałości. Nawet przy ciśnieniu dochodzącym do około 2500 funtów na cal kwadratowy te gumowe uszczelki nadal zachowują skuteczność na poziomie około 95%, według najnowszych badań opublikowanych w raporcie Material Engineering Reports w 2023 roku. Taka wydajność ma duże znaczenie w środowiskach przemysłowych, gdzie niewielkie wycieki mogą z czasem prowadzić do poważnych problemów.

Elastyczność, ściśliwość i odporność na obciążenia dynamiczne

Podkłady gumowe mogą ulegać sprężeniu do 40%, nie tracąc zdolności do odzyskania pierwotnej formy, oraz zachowują 92% sprężystości w ekstremalnych temperaturach (-40°C do 150°C). Ta elastyczność zapewnia niezawodną pracę w warunkach silnych drgań, np. w mocowaniach silników, gdzie badania branżowe wykazują o 30% mniejszą liczbę przypadków poluzowania się śrub w porównaniu z podkładkami metalowymi.

Najczęstsze typy: podkłady płaskie, uszczelki O-ring oraz podkłady gumowe z wkładką metalową

- Płaskie Nakrętki : Zapewniają podstawowe rozłożenie obciążenia pod nakrętkami i głowicami śrub

- O-ringi : Działają jako uszczelki okrągłe w systemach hydraulicznych i pneumatycznych

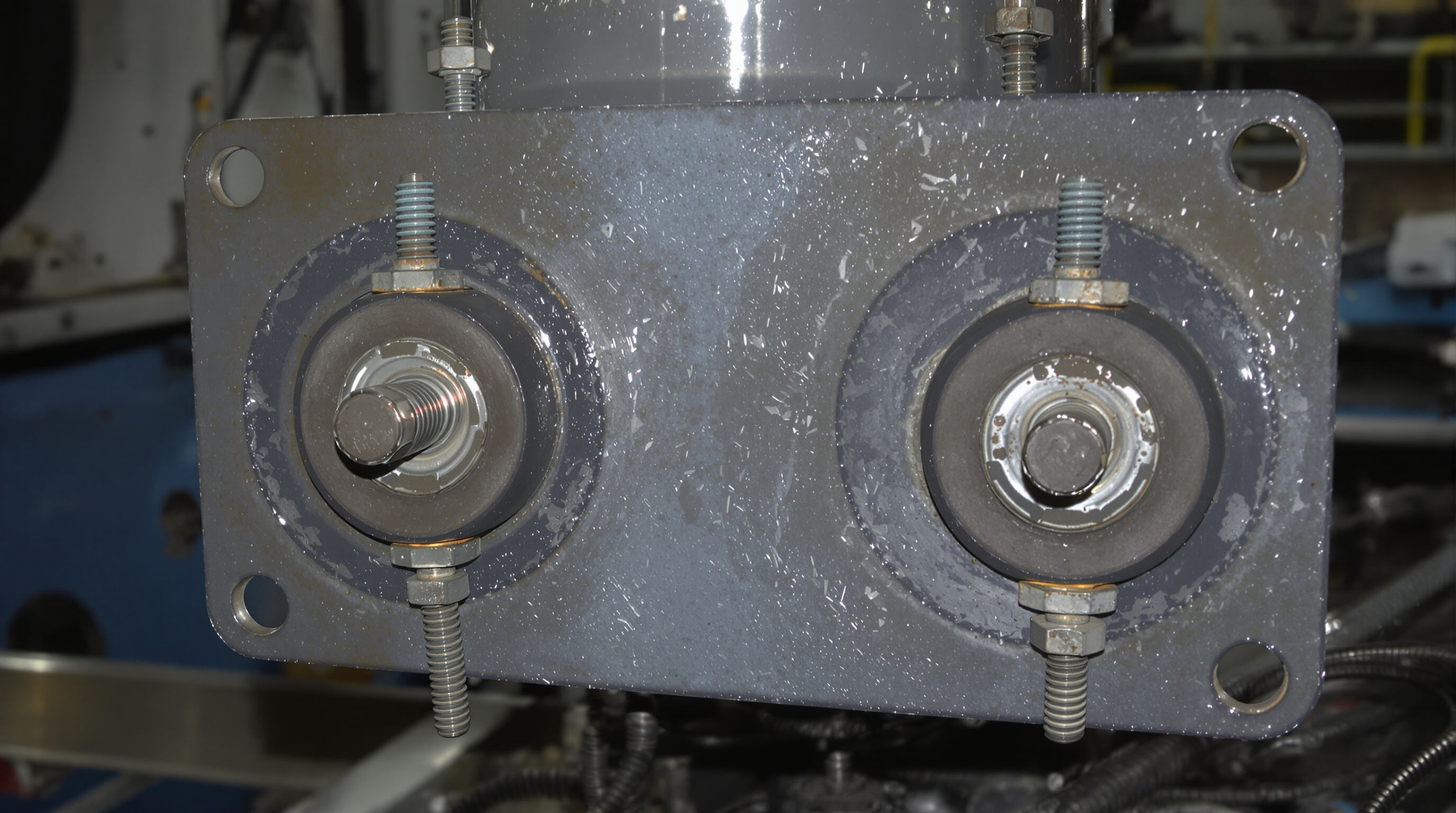

- Warianty z wkładką metalową : Łączą gumę z podłożem metalowym dla połączeń przemysłowych narażonych na duże obciążenia

W zastosowaniach turbosprężarkowych podkłady gumowe z wkładką metalową przedłużają żywotność uszczelek o 60% dzięki lepszej odporności termicznej i mechanicznej, według producentów samochodów.

Wydajność uszczelniania i zapobieganie wyciekom w połączeniach dynamicznych

Rola podkładek gumowych w uszczelnianiu połączeń narażonych na drgania i ciśnienie

Podkłady gumowe zapewniają szczelne zamknięcie, dostosowując się do mikroskopijnych niedoskonałości powierzchni między współpracującymi częściami. Ich lepkosprężysta natura umożliwia stabilną pracę pod ciśnieniem do 2500 PSI oraz częstotliwości drgań przekraczających 120 Hz. Badanie z 2023 roku opublikowane w Chemical Engineering Transactions wykazało, że podkłady gumowe z kauczuku nitrylowego zmniejszyły stopień wycieków o 92% w porównaniu z uszczelnieniami wyłącznie metalowymi w zespołach pomp, podkreślając ich znaczenie w dynamicznych warunkach przemysłowych.

Studium przypadku: Awaria systemu hydraulicznego spowodowana niewystarczającym uszczelnieniem gumowymi podkładami

Operacja górnicza poniósła straty w wysokości 480 000 dolarów amerykańskich z powodu przestojów po awarii cylinderów hydraulicznych w ciągu sześciu miesięcy od instalacji. Analiza po awarii wykazała, że standardowe uszczelki EPDM uległy degradacji pod wpływem cyklicznego obciążenia 1800 PSI, co doprowadziło do wycieków cieczy i zanieczyszczenia zaworów serwo. Przejście na uszczelki fluorokarbonowe (FKM), charakteryzujące się o 40% wyższą odpornością na ściskanie, skutkowało ponad 18-miesięczną bezawaryjną pracą, co pokazuje kluczowy wpływ kompatybilności materiałów na niezawodność.

Nowy trend: inteligentne materiały uszczelniające wzbogacające tradycyjne gumowe uszczelki

Producenci wbudowują teraz mikrosensory w gumowe uszczelki, umożliwiając rzeczywistą kontrolę integralności uszczelnienia. Te inteligentne komponenty wykrywają spadki ciśnienia ≤15% oraz wzrost temperatury powyżej 300°F, wspierając strategie konserwacji predykcyjnej. Wczesni użytkownicy w branży lotniczej odnotowali 30% redukcję przypadkowych wymian uszczelek, jednak wyższe koszty obecnie ograniczają szerokie przyjęcie tych rozwiązań w ogólnych zastosowaniach przemysłowych.

Tłumienie drgań i redukcja hałasu w zastosowaniach przemysłowych

Mechanizmy pochłaniania drgań i izolacji akustycznej

Podkłady gumowe działają poprzez pochłanianie drgań mechanicznych, ponieważ zamieniają energię kinetyczną w ciepło za pośrednictwem tarcia wewnętrznego. Dzieje się to naturalnie dzięki właściwościom gumy, która jednocześnie wykazuje cechy sprężyste i lepkie. Możliwość ściskania gumy pomaga jej dopasować się do powierzchni, które nie są idealnie wyrównane. Dodatkowo, drobne pęcherzyki powietrza wewnątrz materiału gumowego przeszkadzają w rozchodzeniu się fal dźwiękowych. Gdy oba te zjawiska występują jednocześnie, urządzenia takie jak kompresory i pompy doświadczają obniżenia częstotliwości rezonansowych o około 15 a nawet do 30 Hz w porównaniu do normalnych wartości. Niższe częstotliwości oznaczają mniejsze zużycie konstrukcji w czasie oraz ogólnie cichsze środowisko pracy.

Analiza danych: 40% redukcja hałasu w pompach przemysłowych przy użyciu podkładek z gumi nitrylowej

W rzeczywistych testach terenowych pompy wyposażone w uszczelki z kauczuku nitrylowego wykazywały znaczne zmniejszenie poziomu hałasu roboczego, od około 85 decybeli do zaledwie 51 decybeli podczas ciągłej pracy. Właściwości tłumienia materiału mieszczą się w zakresie od 0,25 do 0,35, co daje mu wyraźną przewagę nad alternatywami takimi jak neopren czy silikon podczas długotrwałych testów obciążeniowych. To, co wyróżnia nitryl, to jego skuteczność w utrzymywaniu szczelności przy jednoczesnym efektywnym tłumienu drgań, nawet po trzech kolejnych dniach działania pod ciśnieniem. Ekipy konserwacyjne zgłaszały również istotne korzyści – systemy ulepszone przez zastosowanie uszczelek z kauczuku nitrylowego wymagały o około 38 procent mniej przeglądów konserwacyjnych w okresie 18 miesięcy, według operatorów zakładów dokładnie śledzących wskaźniki wydajności.

Najlepsze praktyki: strategiczne rozmieszczenie dla optymalnego ograniczania wstrząsów i rezonansu

- Interfejsy montażowe : Montować pomiędzy obudowami silników a ramami, aby wyizolować 60–80% drgań osiowych

- Strefy obciążenia śrub : Używaj podkładek sprężystych pod głowicami elementów łączących, aby zapobiec poluzowaniu spowodowanemu siłami bocznymi

- Połączenia rurociągów : Umieszczaj w pobliżu zespołów zaworów, aby zminimalizować skutki uderzenia hydraulicznego

Dopasowanie podkładek do naturalnych węzłów drgań zwiększa ich skuteczność o do 200%, natomiast konfiguracje przesunięte wokół wałów obrotowych zapewniają o 55% lepszą kontrolę rezonansu niż układy jednowarstwowe.

Rozkład obciążenia i ochrona przed zużyciem w połączeniach śrubowych

Wyrównywanie naprężeń i zapobieganie lokalnemu zużyciu w połączeniach rurowych

Podkłady gumowe działają poprzez rozprowadzanie ciśnienia na większą powierzchnię, co pomaga zapobiegać irytującym miejscom zużycia, które powstają, gdy metalowe części ocierają się bezpośrednio o siebie na chropowatych lub niepasujących powierzchniach. Badania opublikowane w czasopiśmie Tribology International wykazały dość interesujący fakt – podkłady te zmniejszają problemy z zużyciem o około 60–70 procent w miejscach o dużym poziomie drgań, co jest znacznie lepsze niż w przypadku zwykłych połączeń bez żadnego amortyzowania. To, co czyni te podkłady tak skutecznymi, to ich zdolność do elastycznego dopasowywania się i wypełniania szczelin między nierównymi powierzchniami. Dzięki temu urządzenia działają płynnie, nawet gdy siły stale zmieniają kierunek lub intensywność, co czyni je bardzo cennymi elementami w wielu zastosowaniach mechanicznych.

| Zastosowanie | Bez podkładek | Z podkładkami gumowymi |

|---|---|---|

| Deformacja powierzchni | 0,12 mm | 0.03 mm |

| Wskaźnik poluzowania śruby | 18% na 1 tys. godzin | 4% na 1 tys. godzin |

Studium przypadku: Wydłużony okres eksploatacji sprzętu górniczego dzięki podkładkom gumowym

Badania terenowe z 2023 roku przeprowadzone na ciężkich przenośnikach górniczych wykazały, że uszczelki z gumy neoprenowej wydłużyły żywotność połączeń śrubowych o 300%. Wcześniej zawiasy były narażone na uszkodzenia elementów łączących co 6–8 tygodni z powodu napływu ściernej pyłowej i naprężeń cyklicznych. Po modernizacji poprzez zastosowanie przyklejonych gumowych uszczelek operatorzy osiągnęli:

- 82% redukcja częstotliwości wymiany połączeń

- 41% niższe koszty konserwacji na godzinę pracy

- Wyeliminowanie nieplanowanych przestojów spowodowanych awariami połączeń

Te wyniki potwierdzają nowe najlepsze praktyki w zakresie łączenia śrubowego w przemyśle, gdzie elastomeryczne warstwy pośrednie są coraz powszechniej stosowane w maszynach narażonych na zanieczyszczenia cząstkami oraz obciążenia udarowe.

Odporność materiałów, odporność chemiczna i zrównoważoność

Porównanie akrylonitrylu, EPDM, silikonu i Vitonu dla środowisk przemysłowych

Guma nitrylowa wyróżnia się dużą odpornością na oleje i dobrze sprawdza się w dość szerokim zakresie temperatur, od aż -40 stopni Celsjusza do 108 stopni. Dlatego jest materiałem wyboru w przypadku takich elementów jak przewody paliwowe czy systemy smarowania, gdzie najważniejsza jest niezawodność. Kolejnym materiałem jest EPDM, który doskonale radzi sobie z parą wodną, wodą oraz ozonem. Rodzaj ten często wykorzystuje się na zewnątrz lub w dużych systemach klimatyzacji i wentylacji, ponieważ świetnie oprzesiada działaniu czynników atmosferycznych przez długi czas. Silikon idzie o krok dalej, jeśli chodzi o elastyczność w ekstremalnych warunkach. Wytrzymuje temperatury w zakresie od -60 do 232 stopni Celsjusza, co tłumaczy, dlaczego producenci polegają na nim w komponentach lotniczych i motoryzacyjnych, które muszą wytrzymać trudne warunki środowiskowe. Viton, znany również technicznie jako FKM, charakteryzuje się doskonałą odpornością na różne chemikalia, w tym paliwa, kwasy i rozpuszczalniki. Jednak jedną z wad jest to, że przy temperaturach poniżej punktu zamarzania nie rozciąga się tak dobrze jak inne materiały.

Silikon versus Viton: kompromisy w zastosowaniach wysokotemperaturowych

Silikon dobrze sprawdza się w systemach wydechowych do temperatury około 200 stopni Celsjusza, zachowując elastyczność, choć zaczyna się rozkładać po kontakcie z węglowodorami. Z kolei uszczelki z Vitonu wytrzymują całkiem nieźle w miejscach, gdzie występuje dużo oleju, nawet przy temperaturze 150°C, ale stają się bardzo sztywne i łatwo pękają, gdy temperatura spadnie poniżej minus 20°C. Zgodnie z badaniami opublikowanymi w zeszłym roku przez grupę naukowców analizujących tworzywa sztuczne w ekstremalnych warunkach, Viton trwa w rzeczywistości około dwie i pół razy dłużej niż silikon w połączeniach pomp rafineryjnych. Taka różnica ma ogromne znaczenie przy doborze materiałów do konkretnych zastosowań, w oparciu o rzeczywiste warunki eksploatacji panujące dzień po dniu.

Kierunek przyszłości: alternatywy kauczukowe na bazie surowców odnawialnych w zrównoważonej produkcji

Uszczelki z bio-poliuretanu osiągają obecnie wypór paliw kopalnych na poziomie 85%, zachowując jednocześnie 91% tradycyjnej wytrzymałości na rozciąganie (32 MPa vs. 35 MPa). Czołowi producenci integrują elastomery pochodzenia algowego, zmniejszając emisję węgla o 64% według danych oceny cyklu życia z Circular Materials Institute (2024).

Strategia: Dostosowanie materiału uszczelek gumowych do wymagań eksploatacyjnych

Skuteczny dobór wymaga określenia oddziaływania chemikaliów, cykli termicznych i naprężeń mechanicznych. W oczyszczalniach ścieków odporność EPDM na chlor przewyższa nitryle; w mocowaniach paneli słonecznych optymalna jest stabilność UV silikonu. Zawsze należy odnosić się do wartości zestawu ściskalności ASTM D395 wraz z oczekiwaną liczbą cykli obciążenia, aby zapewnić długotrwałą wydajność.

Często zadawane pytania

Jakie są główne funkcje uszczelek gumowych w systemach mechanicznych?

Uszczelki gumowe działają jako uszczelki, zapobiegają wyciekom, tłumią drgania oraz rozkładają ciśnienie w systemach mechanicznych.

W jaki sposób uszczelki gumowe redukują hałas w zastosowaniach przemysłowych?

Podkłady gumowe tłumią drgania, przekształcając energię kinetyczną w ciepło, co znacząco redukuje poziom hałasu podczas pracy.

Jakie są najczęstsze typy podkładek gumowych?

Do najczęstszych typów zaliczają się podkłady płaskie, pierścienie O-ring oraz podkłady gumowe wtłaczane, z których każda pełni odmienne funkcje w różnych zastosowaniach.

W jaki sposób wbudowane mikrosensory korzystnie wpływają na podkłady gumowe?

Wbudowane mikrosensory umożliwiają monitorowanie w czasie rzeczywistym, wykrywając spadki ciśnienia i skoki temperatury, co wspomaga konserwację predykcyjną.

Spis treści

- Główne funkcje i zalety mechaniczne uszczelek gumowych

- Wydajność uszczelniania i zapobieganie wyciekom w połączeniach dynamicznych

- Tłumienie drgań i redukcja hałasu w zastosowaniach przemysłowych

- Rozkład obciążenia i ochrona przed zużyciem w połączeniach śrubowych

-

Odporność materiałów, odporność chemiczna i zrównoważoność

- Porównanie akrylonitrylu, EPDM, silikonu i Vitonu dla środowisk przemysłowych

- Silikon versus Viton: kompromisy w zastosowaniach wysokotemperaturowych

- Kierunek przyszłości: alternatywy kauczukowe na bazie surowców odnawialnych w zrównoważonej produkcji

- Strategia: Dostosowanie materiału uszczelek gumowych do wymagań eksploatacyjnych

- Często zadawane pytania