Основні функції та механічні переваги гумових шайб

Визначення та основна функція гумових шайб у механічних системах

Гумові шайби мають форму дисків і виконують функцію ущільнень, які забезпечують належну роботу механічних систем. Ці гнучкі деталі виконують кілька важливих функцій одночасно: запобігають витокам за рахунок стиснення, поглинають вібрації від руху механізмів і рівномірно розподіляють тиск, коли болти або гвинти затягуються між двома поверхнями. Їхня відмінність від жорстких варіантів із пластику чи металу полягає в здатності адаптуватися до нерівних поверхонь, не втрачаючи щільності з'єднання. Навіть коли тиск зростає до приблизно 2500 фунтів на квадратний дюйм, ці гумові ущільнення зберігають ефективність на рівні близько 95%, згідно з останніми дослідженнями, опублікованими в журналі Material Engineering Reports у 2023 році. Така продуктивність має велике значення в промислових умовах, де невеликі витоки з часом можуть призвести до серйозних проблем.

Гнучкість, стисливість і пружність під динамічними навантаженнями

Гумові шайби можуть стискатися до 40% без залишкової деформації та зберігають 92% пружності в екстремальних температурних умовах (-40°C до 150°C). Ця гнучкість забезпечує надійну роботу в умовах сильного вібраційного навантаження, наприклад, у кріпленнях двигунів, де, за даними досліджень галузі, кількість випадків ослаблення болтів зменшується на 30% порівняно з металевими шайбами.

Поширені типи: плоскі шайби, ущільнювальні кільця (O-подібні) та композитні гумові шайби

- Плоскі прокладки : Забезпечують базовий розподіл навантаження під болти та гайки

- Кільця : Виконують функцію круглих ущільнень у гідравлічних та пневматичних системах

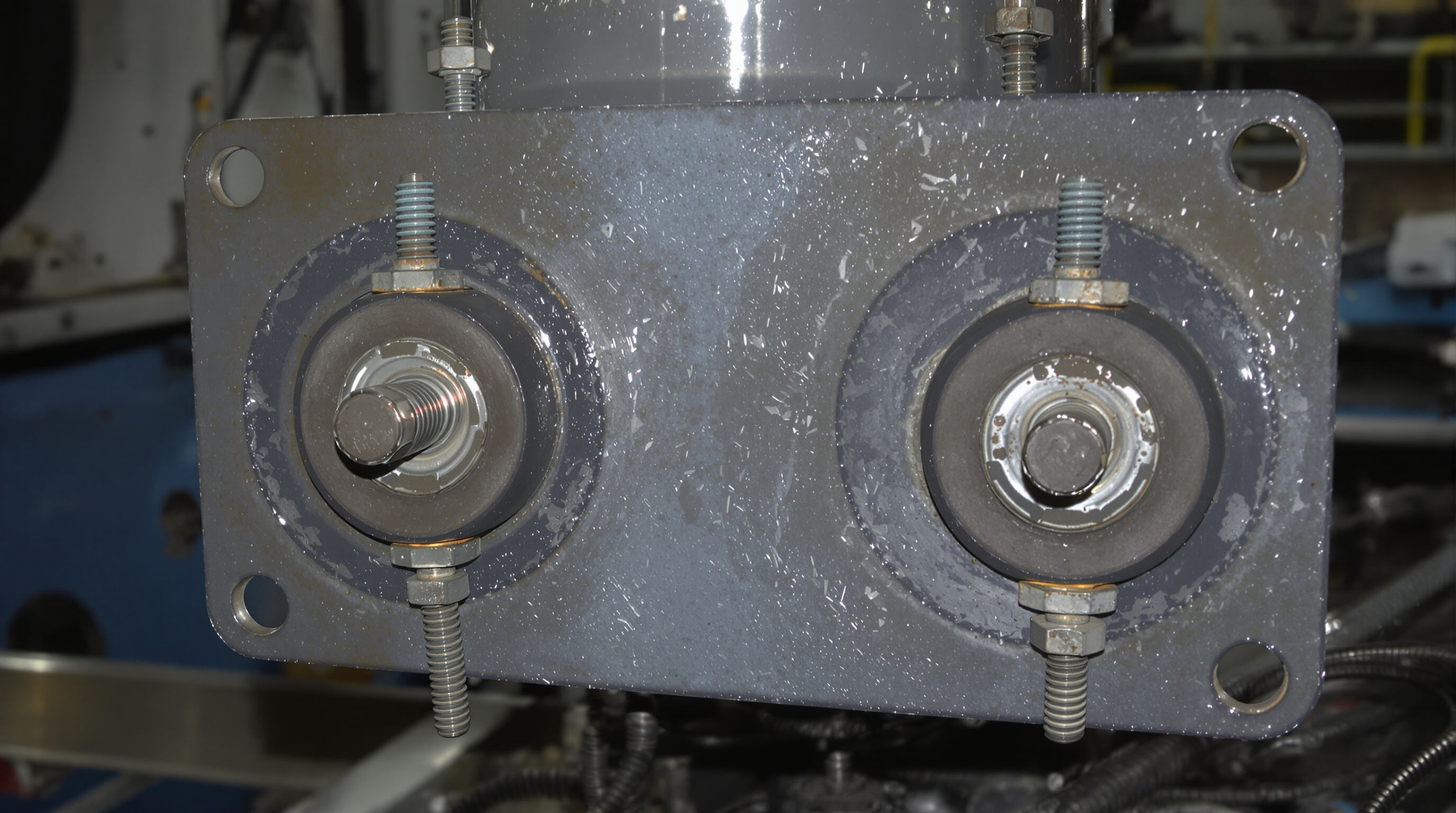

- Композитні варіанти : Поєднують гуму з металевими основами для високонавантажених промислових з'єднань

У турбокомпресорах композитні гумові шайби подовжують термін служби прокладок на 60% завдяки підвищеній теплової та механічної стійкості, що підтверджено автовиробниками.

Ефективність ущільнення та запобігання витокам у динамічних з'єднаннях

Роль гумових шайб у герметизації з'єднань під час вібрації та підвищеного тиску

Гумові прокладки забезпечують герметичність, адаптуючись до мікроскопічних нерівностей поверхонь сполучених деталей. Їх в’язкопружна природа дозволяє стабільно працювати під тиском до 2500 PSI та вібраційними частотами понад 120 Гц. Дослідження 2023 року, опубліковане в Chemical Engineering Transactions показало, що гумові прокладки з нітрильного каучуку зменшують витоки на 92% порівняно з металевими ущільненнями в насосних агрегатах, що підкреслює їхню важливість у динамічних промислових умовах.

Дослідження випадку: Вихід з ладу гідравлічної системи через недостатнє ущільнення гумовими прокладками

Гірнича установка понесла збитки у розмірі 480 000 доларів через простій після виходу з ладу гідравлічних циліндрів протягом шести місяців після встановлення. Аналіз після відмови показав, що стандартні прокладки з ЕПДМ-гуми деградували під циклічним навантаженням 1800 PSI, що призвело до витоку рідини та забруднення сервоклапанів. Перехід на прокладки з фторкаучуку (FKM), які мають на 40% вищу стійкість до стиснення, забезпечив понад 18 місяців безвідмовної роботи, що демонструє вирішальний вплив сумісності матеріалів на надійність.

Новий тренд: розумні ущільнювальні матеріали, що покращують традиційні гумові прокладки

Виробники тепер інтегрують мікросенсори в гумові прокладки для забезпечення постійного моніторингу цілісності ущільнення. Ці розумні компоненти виявляють падіння тиску на ≤15% та стрибки температури понад 300°F, сприяючи стратегіям передбачуваного обслуговування. Піонери в авіаційній галузі повідомляють про скорочення непланових замін ущільнень на 30%, хоча висока вартість наразі обмежує масове застосування в загальній промисловості.

Зменшення вібрації та зниження шуму в промислових застосуваннях

Механізми поглинання вібрації та акустичної ізоляції

Гумові шайби поглинають механічні вібрації, перетворюючи кінетичну енергію на тепло за рахунок внутрішнього тертя. Це відбувається природно через те, що гума одночасно має пружні та в'язкі властивості. Здатність гуми стискатися допомагає їй адаптуватися до поверхонь, які не є ідеально вирівняними. Крім того, усередині гумового матеріалу є дрібні повітряні пори, які перешкоджають поширенню звукових хвиль. Коли ці два фактори діють разом, обладнання, таке як компресори та насоси, має нижчі резонансні частоти — приблизно на 15–30 Гц нижче за звичайні. Нижчі частоти означають менший знос конструкцій з часом і загалом забезпечують тихіше робоче середовище.

Аналітичні дані: зниження рівня шуму на 40 % у промислових насосах із використанням шайб із нітрильної гуми

Під час реальних польових випробувань, насоси, оснащені ущільнювальними кільцями з нітрильного гумового матеріалу, демонстрували значне зниження рівня шуму під час безперервної роботи — з приблизно 85 децибелів до всього 51 децибела. Здатність матеріалу гасити коливання знаходиться в межах від 0,25 до 0,35, що чітко вирізняє його на тлі альтернатив, таких як неопрен і силікон, особливо під час тривалих тестів на стійкість. Особливістю нітрилу є те, наскільки добре він зберігає герметичність ущільнень і при цьому ефективно поглинає вібрації, навіть після того, як перебуває під тиском протягом трьох днів поспіль. Обслуговуючі бригади також повідомили про суттєвий результат: системи, оновлені за рахунок ущільнювальних кілець з нітрилу, потребували приблизно на 38 відсотків менше технічних перевірок протягом 18-місячного періоду, згідно з даними операторів підприємств, які уважно відстежували показники продуктивності.

Найкраща практика: стратегічне розташування для оптимального зменшення ударів і резонансу

- Монтажні інтерфейси : Встановлювати між корпусами двигунів і рамами для ізоляції 60–80% осьових вібрацій

- Зони навантаження болтів : Використовуйте приклепані шайби під головками кріпильних елементів, щоб запобігти ослабленню від бічних зусиль

- З'єднання трубопроводів : Розташовуйте поблизу вузлів клапанів для зменшення ефекту гідравлічного удару

Орієнтація шайб у місцях природних вібраційних вузлів збільшує їх ефективність до 200%, тоді як ступінчасте розташування навколо обертових валів забезпечує на 55% кращий контроль резонансу порівняно з одношаровими конструкціями.

Розподіл навантаження та захист від зносу у болтових з'єднаннях

Вирівнювання напружень та запобігання локальному зносу у рознімних з'єднаннях

Гумові шайби працюють за рахунок розподілу тиску на більшій площі, що допомагає запобігти неприємним ділянкам зносу, які виникають, коли металеві деталі безпосередньо тертяться одна об одну на шорстких або неузгоджених поверхнях. Дослідження з журналу Tribology International показують цікавий факт — вони фактично зменшують проблеми зносу приблизно на 60–70 відсотків у місцях із сильним вібраційним навантаженням, що значно краще, ніж звичайні з'єднання без будь-якого демпфування. Те, що робить ці шайби такими ефективними, — це їхня здатність гнучко заповнювати зазори між неідеальними поверхнями. Це забезпечує плавну роботу навіть за постійно змінного напрямку або інтенсивності навантажень, роблячи їх надзвичайно цінними компонентами в багатьох механічних застосуваннях.

| Застосування | Без шайб | З гумовими шайбами |

|---|---|---|

| Деформація поверхні | 0,12 мм | 0.03 мм |

| Швидкість ослаблення болтів | 18% на кожні 1 тис. годин | 4% на кожні 1 тис. годин |

Практичний приклад: Подовжений термін служби гірничого обладнання з гумовими шайбами

Польове дослідження 2023 року щодо важкого гірничодобувного конвеєрного обладнання показало, що гумові шайби з неопрену подовжили термін експлуатації болтових з'єднань на 300%. Раніше шарнірні з'єднання виходили з ладу кожні 6–8 тижнів через потрапляння абразивного пилу та циклічних навантажень. Після модернізації шайбами з привулканеною гумою оператори досягли:

- скорочення частоти заміни з'єднань на 82%

- зниження витрат на технічне обслуговування на 41% за кожен робочий годину

- Упродовження незапланованих простоїв через відмови з'єднань

Ці результати підтверджують новітні передові практики у галузі промислового болтового з'єднання, де еластомерні інтерфейси все частіше використовуються для обладнання, що піддається впливу забруднених частинок та ударних навантажень.

Вибір матеріалу за міцністю, стійкістю до хімічних впливів та сталістю

Порівняння нітрилу, EPDM, силікону та Вітону для промислових умов

Нітрильний каучук вирізняється високою стійкістю до олій і добре працює в досить широкому температурному діапазоні — від -40 градусів Цельсія до 108 градусів. Саме це робить його улюбленим матеріалом для таких деталей, як паливні магістралі та системи мащення, де найвищою цінністю є надійність. EPDM чудово витримує пар, воду та навіть озон. Цей матеріал часто використовують назовні або в великих системах опалення, вентиляції та кондиціонування повітря, оскільки він добре протистоїть атмосферним впливам з часом. Силіконовий каучук забезпечує ще більшу гнучкість у екстремальних умовах. Він витримує температури в діапазоні від -60 до 232 градусів Цельсія, що пояснює, чому виробники активно використовують його як у компонентах літаків і ракет, так і в автомобільній промисловості для деталей, які мають витримувати жорсткі умови експлуатації. Viton (або FKM, як його називають технічно) має чудову стійкість до різних хімічних речовин, включаючи паливо, кислоти та розчинники. Однак одним із недоліків є те, що при температурах нижче точки замерзання він менше розтягується порівняно з іншими матеріалами.

Силікон проти Вітону: компроміси у високотемпературних застосуваннях

Силікон добре працює у вихлопних системах до приблизно 200 градусів Цельсія, зберігаючи еластичність, хоча починає руйнуватися при контакті з вуглеводнями. Натомість ущільнення з Вітону досить добре витримують середовища з великою кількістю олії навіть при температурах 150 °C, але стають дуже жорсткими та легко тріскаються, якщо температура опускається нижче мінус 20 °C. Згідно з дослідженням, опублікованим минулого року групою науковців, що вивчали пластмаси в екстремальних умовах, Вітон насправді служить приблизно в два з половиною рази довше, ніж силікон, у з'єднаннях насосів на нафтоочисних заводах. Така різниця має велике значення під час вибору матеріалів для конкретних застосувань залежно від реальних експлуатаційних умов, які будуть існувати з дня на день.

Майбутній напрямок: біологічні аналоги гуми у сталому виробництві

Біополіуретанові шайби тепер досягають витіснення викопного палива на 85%, зберігаючи 91% традиційної межі міцності при розтягуванні (32 МПа проти 35 МПа). Лідери галузі інтегрують еластомери, отримані з водоростей, що зменшує викиди вуглецю на 64% за даними оцінки життєвого циклу від Інституту циклічних матеріалів (2024).

Стратегія: Узгодження матеріалу гумових шайб із експлуатаційними вимогами

Ефективний вибір передбачає аналіз хімічного впливу, термічних циклів та механічних навантажень. Для очисних споруд краще підходять шайби з ЕПДМ через їхню стійкість до хлору порівняно з нітрильним каучуком; для кріплень сонячних панелей оптимальною є стійкість силікону до ультрафіолетового випромінювання. Завжди слід звертатися до значень стиснення за ASTM D395 разом із очікуваною кількістю циклів навантаження, щоб забезпечити довготривалу експлуатацію.

ЧаП

Які основні функції гумових шайб у механічних системах?

Гумові шайби виконують функції ущільнення, запобігання витокам, поглинання вібрацій і розподілу тиску в механічних системах.

Як гумові шайби зменшують шум у промислових застосуваннях?

Гумові шайби зменшують вібрації, перетворюючи кінетичну енергію на тепло, що значно знижує рівень шуму під час роботи.

Які найпоширеніші типи гумових шайб?

До поширених типів належать плоскі шайби, ущільнювальні кільця (O-подібні) та приклеєні гумові шайби, кожна з яких виконує окремі функції в різних застосуваннях.

Яку користь приносять вбудовані мікросенсори для гумових шайб?

Вбудовані мікросенсори забезпечують моніторинг у реальному часі, виявляючи падіння тиску та стрибки температури, що сприяє передбачуваному обслуговуванню.

Зміст

- Основні функції та механічні переваги гумових шайб

- Ефективність ущільнення та запобігання витокам у динамічних з'єднаннях

- Зменшення вібрації та зниження шуму в промислових застосуваннях

- Розподіл навантаження та захист від зносу у болтових з'єднаннях

- Вибір матеріалу за міцністю, стійкістю до хімічних впливів та сталістю

- ЧаП