نحوه کار واشرهای O-شکل: اصول آببندی در کاربردهای صنعتی

واشرهای O-شکل با تغییر شکل کنترلشده الاستومر، آببندی محکم ایجاد میکنند. سطح مقطع دایرهای آنها در شیارهای آببندی فشرده شده و نیروهای شعاعی ایجاد میکند که ناهمواریهای سطحی را پر کرده و از نشت جلوگیری میکند. بر اساس مطالعهای در مهندسی پلیمر در سال ۲۰۲۳، واشرهای O-شکلی که بهدرستی انتخاب شدهاند، در کاربردهای صنعتی به ۹۵٪ جلوگیری از نشت دست مییابند.

مکانیسم بنیادین آببندی واشرهای O-شکل در محیطهای صنعتی

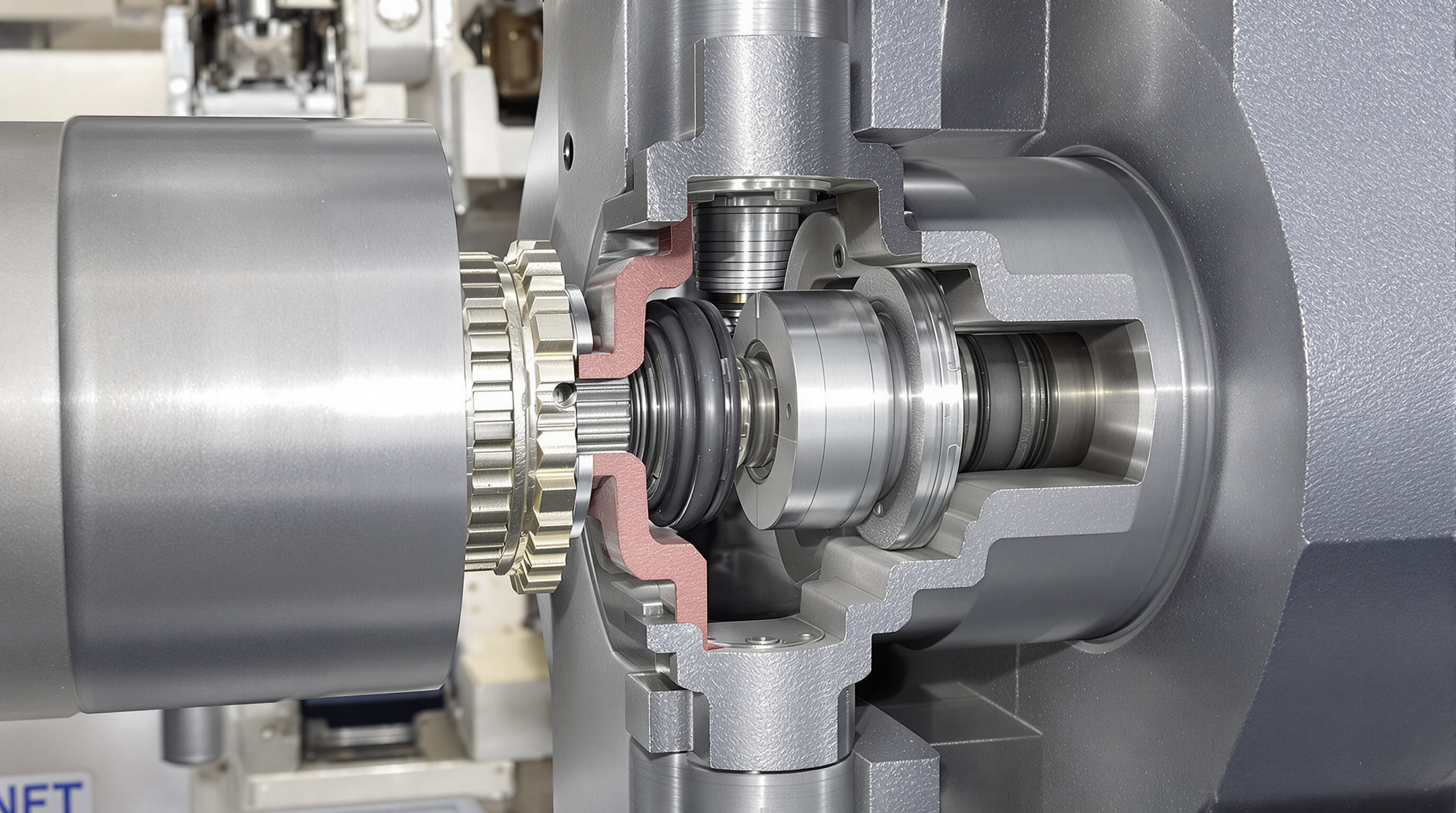

اُرینگها هنگامی که بین دو سطح که به خوبی در کنار هم قرار میگیرند فشرده شوند، نیروی آببندی ایجاد میکنند. هنگامی که ماده لاستیکی فشرده میشود، واقعاً در فضاهای ریز بین این دو سطح نفوذ میکند و حدود ۱۵ تا ۳۰ درصد فشردگی را حفظ میکند تا بهترین عملکرد را داشته باشد. برای قطعاتی که حرکت کمی دارند، مثل اتصالات لولهها، این آببندها میتوانند در برابر فشارهای بسیار بالا مقاومت کنند و گاهی به فشار تا ۵۰۰۰ پوند بر اینچ مربع برسند. طراحی مناسب شیاری که اُرینگ در آن قرار میگیرد نیز تأثیر زیادی دارد. مطالعات نشان دادهاند که طراحی مناسب شیار میتواند عمر آببندها را تقریباً ۴۰ درصد نسبت به حالتی که شیارها خیلی کوچک هستند افزایش دهد. این موضوع در صنایعی که تجهیزات باید مدتها بدون خرابی آببندی شده بمانند بسیار مهم است.

آببندی ایستا در مقابل پویا: نحوه تطبیق اُرینگها با تنشهای مکانیکی مختلف

- آببندهای ایستا به موادی با میزان فشردگی کم (≤۲۵٪ پس از ۲۴ ساعت در دمای ۲۱۲ درجه فارنهایت) متکی هستند تا بدون حرکت، نیروی آببندی را حفظ کنند

-

آببندهای پویا نیاز به ترکیبات مقاوم در برابر سایش مانند نیتریل هیدروژندار شده (HNBR) دارد که میتواند بیش از ۱ میلیون چرخه را در سیلندرهای هیدرولیکی تحمل کند

در سیستمهای نفت و گاز با فشار بالا که از ۱۰,۰۰۰ psi فراتر میروند، از واشرهای حلقهای اورتان تخصصی برای محدود کردن تراکم در فواصل شکاف ≤0.003 اینچی استفاده میشود، مطابق با استانداردهای API سال ۲۰۲۳.

نشانگان کلیدی عملکرد برای آببندی مؤثر واشرهای حلقهای

| پارامتر | دامنه هدف | استاندارد اندازهگیری |

|---|---|---|

| مجموعه فشرده | ≤۲۰٪ پس از ۱۶۸ ساعت در دمای ۲۵۷ درجه فارنهایت | ASTM D395 |

| قدرت اشک | ≥۲۵۰ pli | ASTM D624 Die C |

| محدوده دما | ۶۵- درجه فارنهایت تا ۴۴۶+ درجه فارنهایت (FKM) | ISO 2230 |

انتخاب مناسب سختی (۷۰ تا ۹۰ شور A) طبق یک مطالعه سازگاری مواد در سال ۲۰۲۳، خرابیهای آببندها را در تجهیزات فرآیند شیمیایی تا ۶۰٪ کاهش میدهد.

انتخاب مواد مناسب برای حلقههای O با توجه به نیازهای شیمیایی، حرارتی و مکانیکی

هنگام انتخاب مواد، در اصل سه عامل اصلی وجود دارد که باید در نظر گرفته شود: نحوه واکنش آنها از نظر شیمیایی، دماهایی که میتوانند تحمل کنند و دوام فیزیکی آنها. مطالعات نشان میدهد که حدود دو سوم مشکلات آببندی در واقع به خاطر عدم سازگاری شیمیایی مواد با یکدیگر است. این موضوع، تضمین مقاومت ماده در برابر هر چیزی که در معرض آن قرار میگیرد را برای عملکرد مناسب کاملاً ضروری میکند. دما نیز هنگام محدود کردن گزینهها اهمیت دارد. لاستیک نیتریل معمولی از حدود ۳۰- درجه فارنهایت تا حدود ۲۵۰ درجه فارنهایت به خوبی کار میکند، اما اگر صحبت از پالایشگاهها باشد که حرارت بسیار شدید است، پرفلوئورو الاستومرها یا همان FFKM میتوانند حرارت را تا ۶۰۰ درجه فارنهایت تحمل کنند. بررسی ویژگیهای مکانیکی تصویر کاملی ارائه میدهد. به عنوان مثال، سیلیکون درجه هوافضا نباید بیش از ۱۵٪ پس از ۱۰۰۰ ساعت قرار گرفتن در دمای ۳۰۰ درجه انبساط یابد. آببندهای هیدرولیک باید به اندازهای محکم باشند که قبل از پارگی بتوانند حداقل ۱۵۰۰ پوند بر اینچ مربع فشار را تحمل کنند. ترکیب همه این جنبهها باعث میشود که در مکانهایی که مواد شیمیایی بسیار سختگیرانه هستند، نیاز به تعویض قطعات تقریباً به میزان سه چهارم کاهش یابد.

مواد رایج حلقههای O-Ring و کاربردهای صنعتی خاص آنها

حلقههای نیتریل (NBR): بهترین گزینه برای مقاومت در برابر روغن و سوخت در سیستمهای خودرو

حلقههای نیتریل، که به عنوان NBR نیز شناخته میشوند، به خوبی در برابر روغنها، سوختها و مایعات هیدرولیکی که همهجا دیده میشوند مقاومت میکنند. این حلقهها در دمایی تقریباً بین منفی ۴۰ درجه سانتیگراد تا حدود ۱۲۰ درجه سانتیگراد (که معادل تقریبی آن ۴۰- تا ۲۵۰ درجه فارنهایت است) به طور قابل اعتماد کار میکنند. از آنجا که این حلقهها عمر طولانیتری دارند و هزینه زیادی ندارند، معمولاً در مکانهایی مانند انژکتورهای سوخت خودرو، آببندی دندهها و حتی سیستم ترمز استفاده میشوند که قابلیت اطمینان اهمیت بالایی دارد. چیزی که NBR را خاص میکند، حفظ شکل و انعطافپذیری آن حتی پس از مدتها قرار گرفتن در تماس با هیدروکربنهاست. این ویژگی به طور قابل توجهی از نشتی موتور جلوگیری میکند، در مقایسه با مواد لاستیکی معمولی که تحت شرایط مشابه زودتر از هم پاشیده میشوند.

FKM (ویتون®): مقاومت شیمیایی و حرارتی عالی برای محیطهای سخت

واشرهای O-رینگ FKM در برابر اسیدها، حلالها و دماهای تا 200 درجه سانتیگراد (392 درجه فارنهایت) مقاوم هستند و به همین دلیل در فرآیندهای شیمیایی، تولید نیمههادیها و پالایشگاههای نفت ضروری میباشند. یک مطالعه صنعتی در سال 2023 نشان داد که استفاده از آببندهای FKM در محیطهای کلردار نسبت به ترکیبات لاستیکی معمولی، هزینههای تعمیر و نگهداری را تا 34٪ کاهش میدهد.

واشرهای سیلیکونی O-رینگ: عملکرد انعطافپذیر در شرایط سرمای شدید و گرمای بالا

واشرهای O-رینگ سیلیکونی از دمای -60 درجه سانتیگراد تا 230 درجه سانتیگراد (-76 درجه فارنهایت تا 446 درجه فارنهایت) انعطافپذیر باقی میمانند و نقشهای حیاتی در سیستمهای هوافضایی مایع سیال و اتوکلاوهای پزشکی ایفا میکنند. ماهیت بیاثر آنها همچنین کاربردهای غذایی مانند خطوط پرکننده نوشیدنی را پشتیبانی میکند. با این حال، به دلیل استحکام پارگی پایینتر، طراحی گلن باید از تراکم شدن واشر در فشارهای بالای 1500 psi جلوگیری کند.

واشرهای PTFE و EPDM: کاربردهای تخصصی در بخشهای داروسازی و تصفیه آب

واشرهای PTFE دارای بیفعالی شیمیایی تقریباً جهانی هستند و برای فرآیندهای CIP/SIP دارویی ایدهآل میباشند. مقاومت EPDM در برابر ازن (تا 10 قسمت در میلیون) آن را مناسب برای شیرهای تصفیه آب و سیستمهای HVAC میسازد. این مواد دارای تأییدیه FDA و NSF/ANSI 61 هستند و EPDM در کاربردهای آب آشامیدنی 3 تا 5 برابر طول عمر نیتریل دوام دارد.

مدیریت فشار و تنشهای محیطی برای پیشگیری از خرابی واشر

تأثیر فشار بر بیرونزدگی و یکپارچگی مهر و موم واشر

وقتی فشار بیش از حد زیاد میشود، باعث آنچه که به عنوان خروج (اکسترود) در واشرها شناخته میشود، میگردد؛ در واقع این اتفاق زمانی رخ میدهد که یک حلقه O-شکل به فضاهای بسیار کوچک بین قطعاتی که به هم متصل میشوند، عقب زده میشود. خطر واقعی زمانی آغاز میشود که به حدود ۱۵۰۰ psi دست یابیم، که به ویژه در مواد نرمتر مانند لاستیک نیتریل (NBR) یا مواد سیلیکونی به وضوح دیده میشود. آنچه در اینجا اتفاق میافتد ساده است اما مشکلساز: لاستیک شروع به تغییر شکل و بیرون زدن میکند به جای آنکه در جای خود ثابت بماند، که این امر عملکرد آببندی آن را مختل کرده و در نهایت منجر به نشتی میشود. بر اساس مشاهدات بسیاری از مهندسان در صنایع مختلف، تجهیزاتی که در فشارهای بالاتر از این حد کار میکنند، بهتر است از مواد سختتر با حداقل درجهبندی ۹۰ روی مقیاس Shore A استفاده کنند یا از طراحیهای کامپوزیتی که به شیوهای متفاوت تنش را تحمل میکنند، بهره ببرند.

چرخهبندی فشار با ترویج سایش، آن را تشدید میکند مجموعه فشرده –کاهش دائمی کشسانی که باعث کاهش توانایی بازگشت به حالت اولیه میشود. در آببندیهای پویا، فشردگی مکرر منجر به تولید گرما (تا 30 درجه سانتیگراد بالاتر از دمای محیط) شده و تخریب شیمیایی را تسریع کرده و عمر مفید را کاهش میدهد.

راهکارهای طراحی برای جلوگیری از خرابی واشر حلقوی در آببندی تحت فشار بالا

چهار راهکار مهندسی اثباتشده قابلیت اطمینان واشرهای حلقوی را در شرایط سخت افزایش میدهند:

بهینهسازی هندسه جایگاه واشر

فاصله قطری کمتر (≤0.005 اینچ برای سیستمهای بالای 1,000 psi) مسیرهای بیرونزدگی را به حداقل میرساند و در عین حال فشار مناسب (15 تا 30 درصد برای آببندهای ثابت) را تضمین میکند.ادغام حلقه پشتیبان

حلقههای پشتیبان از جنس PTFE یا نایلون در کاربردهای فشار بسیار بالا (>5,000 psi) به واشرهای حلقوی کمک میکنند، جریان الاستومر را مسدود کرده و تنش را بهطور یکنواخت توزیع میکنند.انتخاب سختی ماده

مواد با دوومتر بالا مانند پلیاورتان (95 شور A) در مقایسه با نیتریل استاندارد در فشارهای معادل، مقاومت بهتری در برابر بیرونزدگی ارائه میدهند.پایش فشار سیستم

ادغام سنسورهای زمان واقعی با شیرهای تخلیه خودکار، واشرهای حلقهای را در محدوده فشار مشخصشده نگه میدارد و از خستگی آنها جلوگیری میکند.

ترکیب این رویکردها با نگهداری پیشگیرانه هر ۵۰۰ ساعت کارکرد، طبق دادههای قابلیت اطمینان آببندی صنعتی، عمر خدماتی واشر حلقهای را ۴۰ تا ۶۰ درصد افزایش میدهد.

انتخاب واشر حلقهای متناسب با کاربرد در صنایع حیاتی

بخش نفت و گاز: شرایط سختی که نیازمند واشرهای حلقهای مقاوم در برابر دما و فشار بالا است

واقعیتهای سخت کار در حفاری فراساحلی و تصفیه نفت، فشار بسیار زیادی بر واشرهای حلقهای (o-rings) وارد میکند. این قطعات در عمقهایی بیش از ۱۰٬۰۰۰ فوت در زیر آب، دماهایی حدود ۳۵۰ درجه فارنهایت و فشارهایی گاهی بیش از ۱۵٬۰۰۰ پوند بر اینچ مربع قرار میگیرند. طبق تحقیقات انجمن ASM International در سال ۲۰۲۳، مواد فلوروکربن یا FKM حدود ۹۴٪ از استحکام کششی اولیه خود را حتی پس از ۱۰۰۰ ساعت قرار گرفتن در شرایط گاز اسیدی (sour gas) حفظ میکنند. در همین حال، پلیمرهای پرفلوئورالاستومر (FFKM) نقشی حیاتی در جلوگیری از شکستهای فاجعهبار در رویدادهای تخلیه فشار در سردرهای چاههای نفتی عمیق دریایی معروف به «درختان کریسمس» (Christmas trees) ایفا میکنند. هنگام انتخاب مواد برای چنین کاربردهای پیچیدهای، چندین عامل وجود دارد که باید با توجه به الزامات عملیاتی خاص به دقت در نظر گرفته شوند.

- مقاومت در برابر ترکخوردگی تنشی سولفیدی در چاههای غنی از H₂S

- مجموع فشردگی کمتر از ۱۵٪ پس از قرار گرفتن طولانیمدت در معرض هیدروکربن

پردازش دارویی و غذایی: مواد حلقههای O هیگینیک که استانداردهای FDA و USP را رعایت میکنند

استریلسازی با بخار (15 PSI در دمای 121°C) نیازمند حلقههای O از جنس سیلیکون پخته شده با پلاتین است که با دستورالعملهای USP <661> سازگار باشند و مواد قابل استخراج را به کمتر از 0.5٪ محدود کنند. در سیستمهای تمیزکاری درجا (CIP)، EPDM در معرض محلولهای 4٪ سود سوزآور (هیدروکسید سدیم) 40٪ چسبندگی بیوفیلم کمتری نسبت به نیتریل نشان میدهد (مجله ایمنی مواد غذایی، 2022). رعایت گواهیها تعیینکننده انتخاب مواد است:

| استاندارد انطباق | مثال کاربردی | ویژگی کلیدی حلقه O |

|---|---|---|

| FDA 21 CFR §177.2600 | همگنکنندههای لبنیاتی | جذب صفر چربی شیر |

| USP Class VI | ایستگاههای درببندی ویال | سطح غیرپیروژنیک |

هوافضا و دفاع: حلقههای O دقیق برای محیطهای پویا و با قابلیت اطمینان بالا

اکچویتورهای هیدرولیکی که در هواپیماها استفاده میشوند، به حلقههای O شکل فلوروسیلیکونی متکی هستند که دارای تلرانس بسیار دقیقی در حدود 0.0003 اینچ یا حدود 7.6 میکرومتر هستند. این حلقههای کوچک هستند که باعث میشوند سیستمها در هنگام وقوع نوسانات فشار بسیار بالا (تا 5000 PSI) در هنگام فرود هواپیما بر روی کشتیهواپیمابر، به درستی کار کنند. در سیستمهای هدایت موشکها، مهندسان به ترکیبات HNBR روی میآورند، زیرا این مواد قادرند تغییرات دمایی شدید را از حدود منفی 65 درجه فارنهایت تا 300 درجه فارنهایت تحمل کنند بدون آنکه توانایی آنها در جلوگیری از تداخل الکترومغناطیسی کاهش یابد. طبق گزارشهای ارائهشده توسط NTSB در مطالعه مواد هوافضای سال 2022، انتخاب مشخصات دقیق برای این حلقههای O شکل تفاوت بزرگی ایجاد میکند. استفاده از مواد مناسب، خرابی سیستمهای مایع را در شرایط پرواز ماخبالا تقریباً تا سهچهارم کاهش میدهد که با توجه به شدت محیطهای عملیاتی، قابل توجه است.

بخش سوالات متداول

انواع اصلی آبسترهای حلقهای O شکل چیست؟

انواع اصلی آببندهای حلقهای شامل آببندهای استاتیک و دینامیک هستند. آببندهای استاتیک در جاهایی که حرکت کمی رخ میدهد استفاده میشوند، در حالی که آببندهای دینامیک قطعات متحرک را پوشش میدهند و به مواد مقاوم در برابر سایش نیاز دارند.

انتخاب متریال حلقههای O چرا مهم است؟

انتخاب متریال حلقههای O از اهمیت بالایی برخوردار است، زیرا تضمین میکند که متریال با شرایط شیمیایی، حرارتی و مکانیکی کاربرد مورد نظر سازگاری داشته باشد. این امر خطر خرابی آببند را کاهش داده و عمر مفید آن را افزایش میدهد.

فشار چگونه بر عملکرد حلقههای O تأثیر میگذارد؟

فشار بالا میتواند باعث بیرونزدگی (اکسترود) شود، جایی که حلقه O به داخل شکافهای کوچک هل داده میشود و منجر به نشتی میگردد. برای مدیریت اثرات فشار بر یکپارچگی آببند، استفاده از متریال مناسب و راهکارهای طراحی لازم است.

فهرست مطالب

- نحوه کار واشرهای O-شکل: اصول آببندی در کاربردهای صنعتی

- انتخاب مواد مناسب برای حلقههای O با توجه به نیازهای شیمیایی، حرارتی و مکانیکی

- مواد رایج حلقههای O-Ring و کاربردهای صنعتی خاص آنها

- مدیریت فشار و تنشهای محیطی برای پیشگیری از خرابی واشر

- انتخاب واشر حلقهای متناسب با کاربرد در صنایع حیاتی

- بخش نفت و گاز: شرایط سختی که نیازمند واشرهای حلقهای مقاوم در برابر دما و فشار بالا است

- پردازش دارویی و غذایی: مواد حلقههای O هیگینیک که استانداردهای FDA و USP را رعایت میکنند

- هوافضا و دفاع: حلقههای O دقیق برای محیطهای پویا و با قابلیت اطمینان بالا

- بخش سوالات متداول