หลักการทำงานของโอริง: พื้นฐานของการปิดผนึกในงานอุตสาหกรรม

โอริงส์สร้างการปิดผนึกที่แน่นหนาด้วยของเหลวโดยอาศัยการเปลี่ยนรูปร่างอย่างควบคุมได้ของอีลาสโตเมอร์ หน้าตัดกลมของโอริงส์จะถูกบีบอัดลงในร่องปิดผนึก ซึ่งสร้างแรงตามแนวรัศมีที่สามารถเติมเต็มข้อบกพร่องบนพื้นผิวและป้องกันการรั่วไหล ตามรายงานการศึกษาด้านวิศวกรรมโพลิเมอร์ในปี 2023 โอริงส์ที่ถูกกำหนดค่าอย่างเหมาะสมสามารถป้องกันการรั่วไหลได้ถึง 95% ในงานอุตสาหกรรม

หลักการทำงานของการปิดผนึกของโอริงส์ในสภาพแวดล้อมอุตสาหกรรม

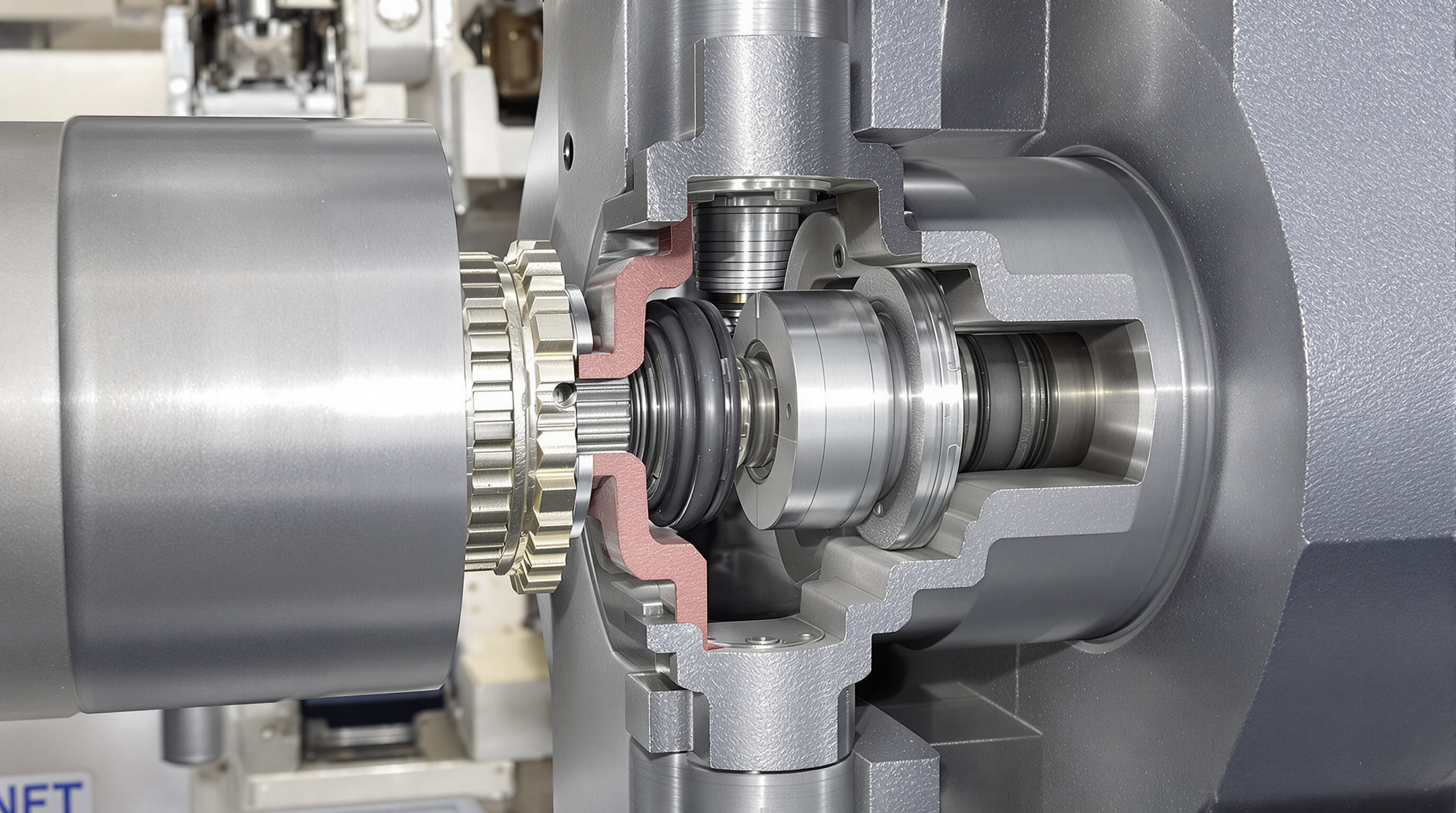

โอริงสร้างแรงซีลเมื่อถูกบีบอัดระหว่างสองพื้นผิวที่พอดีกัน เมื่อวัสดุยางถูกอัดตัว มันจะกระจายตัวเข้าไปในช่องว่างเล็กๆ ระหว่างพื้นผิวเหล่านั้น ขณะที่ยังคงการอัดตัวไว้ประมาณ 15 ถึง 30 เปอร์เซ็นต์ เพื่อให้ทำงานได้ดีที่สุด สำหรับชิ้นส่วนที่เคลื่อนไหวน้อย เช่น การต่อระหว่างท่อน้ำ ซีลประเภทนี้สามารถทนต่อแรงดันสูงมากได้ บางครั้งอาจสูงถึง 5,000 ปอนด์ต่อตารางนิ้ว การออกแบบร่องที่วางโอริงให้เหมาะสมมีความสำคัญอย่างมาก งานศึกษาแสดงให้เห็นว่าการออกแบบร่องที่ดีสามารถทำให้ซีลมีอายุการใช้งานยาวนานขึ้นเกือบ 40 เปอร์เซ็นต์ เมื่อเทียบกับร่องที่เล็กเกินไป สิ่งนี้มีความสำคัญอย่างยิ่งในอุตสาหกรรมที่อุปกรณ์ต้องรักษาระดับการซีลเป็นระยะเวลานานโดยไม่เกิดข้อผิดพลาด

ซีลแบบสถิต กับ ซีลแบบไดนามิก: โอริงปรับตัวอย่างไรกับแรงเครียดทางกลที่แตกต่างกัน

- ซีลแบบสถิต อาศัยวัสดุที่มีค่าการยุบตัวต่ำ (≤25% หลังจาก 24 ชั่วโมงที่อุณหภูมิ 212°F) เพื่อรักษาแรงซีลโดยไม่ต้องเคลื่อนไหว

-

ซีลแบบไดนามิก ต้องใช้สารประกอบที่ทนต่อการขัดสี เช่น ไนไตรล์ไฮโดรจีเนต (HNBR) ซึ่งสามารถทนต่อการทำงานได้มากกว่า 1 ล้านรอบในกระบอกสูบไฮดรอลิก

ในระบบปิโตรเลียมและก๊าซความดันสูงที่เกิน 10,000 psi จะใช้โอริงชนิดยูรีเทนพิเศษเพื่อจำกัดการไหลซึมเข้าช่องว่างระยะ ≤0.003 นิ้ว ตามมาตรฐาน API ปี 2023

ตัวชี้วัดประสิทธิภาพหลักสำหรับการปิดผนึกด้วยโอริง

| พารามิเตอร์ | ช่วงเป้าหมาย | มาตรฐานการวัด |

|---|---|---|

| ชุดการบีบอัด | ≤20% หลังจาก 168 ชั่วโมง @ 257°F | ASTM D395 |

| ความแข็งแรงในการฉีก | ≥250 pli | ASTM D624 Die C |

| ช่วงอุณหภูมิ | -65°F ถึง +446°F (FKM) | ISO 2230 |

การเลือกค่าความแข็งที่เหมาะสม (70–90 Shore A) สามารถลดความล้มเหลวของซีลได้ถึง 60% ในอุปกรณ์การแปรรูปทางเคมี ตามการศึกษาความเข้ากันได้ของวัสดุปี 2023

การเลือกวัสดุโอริงที่เหมาะสมตามความต้องการด้านเคมี ความร้อน และกลไก

เมื่อเลือกวัสดุ มีอยู่สามสิ่งหลัก ๆ ที่ต้องพิจารณา ได้แก่ พฤติกรรมทางเคมี อุณหภูมิที่วัสดุสามารถทนได้ และความทนทานทางกายภาพ งานวิจัยแสดงให้เห็นว่า ปัญหาซีลประมาณสองในสามของทั้งหมด เกิดจากปฏิกิริยาไม่เข้ากันระหว่างสารเคมี ทำให้การตรวจสอบให้มั่นใจว่าวัสดุสามารถทนต่อสิ่งที่สัมผัสได้นั้น เป็นสิ่งจำเป็นอย่างยิ่งต่อประสิทธิภาพที่ดี อุณหภูมิก็มีความสำคัญเช่นกันในการจำกัดตัวเลือก ยางไนไตรล์ธรรมดาใช้งานได้ดีในช่วงอุณหภูมิประมาณลบ 30 องศาฟาเรนไฮต์ถึงประมาณ 250 องศา แต่หากพิจารณาในบริเวณโรงกลั่นที่มีอุณหภูมิสูงมาก วัสดุเพอร์ฟลูออโรอีลาสโตเมอร์ หรือที่เรียกว่า FFKM จะสามารถทนต่ออุณหภูมิได้สูงถึง 600 องศาฟาเรนไฮต์ การพิจารณาคุณสมบัติทางกลศาสตร์จะช่วยให้ภาพรวมสมบูรณ์ยิ่งขึ้น ตัวอย่างเช่น ซิลิโคนเกรดสำหรับการบินและอวกาศไม่ควรขยายตัวเกิน 15% หลังจากอยู่ที่อุณหภูมิ 300 องศาต่อเนื่องกันเป็นเวลา 1,000 ชั่วโมง ส่วนซีลไฮดรอลิกต้องมีความแข็งแรงพอที่จะรับแรงดันได้อย่างน้อย 1,500 ปอนด์ต่อตารางนิ้ว ก่อนจะเกิดการแตกหัก การพิจารณาทุกองค์ประกอบเหล่านี้ร่วมกัน ช่วยลดความถี่ในการเปลี่ยนชิ้นส่วนลงได้ประมาณสามในสี่ ในสถานที่ที่มีสารเคมีรุนแรง

วัสดุโอริงที่ใช้ทั่วไปและแอปพลิเคชันเฉพาะอุตสาหกรรม

โอริงไนไตรล์ (NBR): ดีที่สุดสำหรับความต้านทานน้ำมันและเชื้อเพลิงในระบบยานยนต์

โอริงไนไตรล์ หรือที่รู้จักกันในชื่อ NBR มีความทนทานค่อนข้างดีต่อน้ำมัน เชื้อเพลิง และของเหลวไฮดรอลิกที่พบได้ทั่วไป สามารถทำงานได้อย่างเชื่อถือได้ในช่วงอุณหภูมิประมาณลบ 40 องศาเซลเซียส ถึงประมาณ 120 องศาเซลเซียส (ซึ่งเทียบได้กับประมาณ -40 ถึง 250 องศาฟาเรนไฮต์ โดยประมาณ) เนื่องจากมีอายุการใช้งานยาวนานและไม่มีราคาแพงมาก โอริงชนิดนี้จึงนิยมใช้ในสถานที่ต่างๆ เช่น หัวฉีดเชื้อเพลิงรถยนต์ ซีลเกียร์ และแม้แต่ระบบเบรก ซึ่งความน่าเชื่อถือมีความสำคัญสูงสุด สิ่งที่ทำให้ NBR พิเศษคือความสามารถในการคงรูปร่างและความยืดหยุ่นไว้ได้ แม้จะจมอยู่ในสารไฮโดรคาร์บอนเป็นเวลานาน คุณสมบัตินี้ช่วยลดการรั่วซึมของเครื่องยนต์ได้อย่างมาก เมื่อเทียบกับยางธรรมดารุ่นเก่าที่มักเสื่อมสภาพเร็วกว่าภายใต้สภาวะเดียวกัน

FKM (Viton®): ความต้านทานสารเคมีและอุณหภูมิสูงเยี่ยมสำหรับสภาพแวดล้อมที่รุนแรง

โอริง FKM ทนต่อกรด ตัวทำละลาย และอุณหภูมิสูงถึง 200°C (392°F) ทำให้มีความจำเป็นอย่างยิ่งในกระบวนการผลิตทางเคมี การผลิตชิ้นส่วนเซมิคอนดักเตอร์ และโรงกลั่นน้ำมัน การศึกษาอุตสาหกรรมปี 2023 พบว่า ซีล FKM ช่วยลดค่าใช้จ่ายในการบำรุงรักษาลง 34% ในสภาพแวดล้อมที่มีคลอรีน เมื่อเทียบกับสารประกอบยางทั่วไป

โอริงซิลิโคน: ประสิทธิภาพที่ยืดหยุ่นได้ในสภาวะอุณหภูมิเย็นจัดและร้อนจัด

โอริงซิลิโคนยังคงความยืดหยุ่นได้ตั้งแต่ -60°C ถึง 230°C (-76°F ถึง 446°F) จึงมีบทบาทสำคัญในระบบคริโอเจนิกส์การบินและยานอวกาศ และเครื่องฆ่าเชื้อทางการแพทย์ ธรรมชาติที่ไม่เกิดปฏิกิริยาของซิลิโคนยังรองรับการใช้งานตามมาตรฐานอาหาร เช่น สายการบรรจุเครื่องดื่ม อย่างไรก็ตาม เนื่องจากมีความต้านทานการฉีกขาดต่ำ การออกแบบร่องใส่ซีลจึงต้องป้องกันการบีบอัดออกภายใต้แรงดันที่สูงกว่า 1,500 psi

โอริง PTFE และ EPDM: การประยุกต์ใช้เฉพาะทางในภาคอุตสาหกรรมยาและระบบบำบัดน้ำ

ซีลโอริงส์ PTFE มีความเฉื่อยต่อสารเคมีเกือบทุกชนิด ทำให้เหมาะสำหรับกระบวนการ CIP/SIP ในอุตสาหกรรมยา การที่ EPDM มีความต้านทานต่อโอโซน (สูงถึง 10 ppm) ทำให้เหมาะสมกับการใช้งานในวาล์วบำบัดน้ำและระบบ HVAC วัสดุเหล่านี้ผ่านข้อกำหนด FDA และ NSF/ANSI 61 โดย EPDM มีอายุการใช้งานยาวนานกว่าไนไตรล์ถึง 3–5 เท่าในงานประปา

การจัดการแรงดันและความเครียดจากสิ่งแวดล้อมเพื่อป้องกันการเสียหายของซีลโอริงส์

แรงดันมีผลต่อการไหลย้อยและการรั่วของซีลโอริงส์อย่างไร

เมื่อความดันสูงเกินไป จะทำให้เกิดสิ่งที่เรียกว่าการถูกบีบออก (extrusion) ในซีล ซึ่งโดยพื้นฐานคือ โอริงจะถูกดันเข้าไปในช่องว่างเล็กๆ ระหว่างชิ้นส่วนที่ต่อประสานกัน ความเสี่ยงจะเพิ่มขึ้นอย่างมากเมื่อความดันถึงประมาณ 1,500 psi โดยเฉพาะกับวัสดุที่นิ่มกว่า เช่น ไนไตรล์รับเบอร์ (NBR) หรือซิลิโคน สิ่งที่เกิดขึ้นต่อมาค่อนข้างตรงไปตรงมาแต่สร้างปัญหา: ยางเริ่มถูกบีบให้ยื่นออกมาแทนที่จะคงอยู่กับที่ ซึ่งส่งผลต่อประสิทธิภาพในการปิดผนึกและนำไปสู่การรั่วไหลในระยะยาว จากประสบการณ์ของวิศวกรหลายรายในหลากหลายอุตสาหกรรม อุปกรณ์ที่ทำงานภายใต้ความดันเกินระดับนี้จะทำงานได้ดีกว่าหากใช้วัสดุที่แข็งแรงกว่าที่มีค่าความแข็งอย่างน้อย 90 บนสเกลเชอร์เอ (Shore A) หรือเลือกใช้การออกแบบแบบคอมโพสิตที่ทนต่อแรงเครียดได้แตกต่างออกไป

การเปลี่ยนแปลงความดันซ้ำๆ จะยิ่งเร่งการสึกหรอโดยกระตุ้นให้เกิด ชุดการบีบอัด – การสูญเสียความยืดหยุ่นอย่างถาวรที่ทำให้ความสามารถในการคืนตัวลดลง ในซีลแบบไดนามิก การอัดซ้ำๆ จะก่อให้เกิดความร้อน (สูงกว่าอุณหภูมิแวดล้อมได้ถึง 30°C) ซึ่งเร่งการเสื่อมสภาพทางเคมีและลดอายุการใช้งาน

กลยุทธ์การออกแบบเพื่อป้องกันการล้มเหลวของโอริงภายใต้การปิดผนึกแรงดันสูง

กลยุทธ์ทางวิศวกรรมที่พิสูจน์แล้วสี่ประการที่ช่วยเพิ่มความน่าเชื่อถือของโอริงในสภาวะที่รุนแรง:

การปรับปรุงรูปทรงเรขาคณิตของร่องใส่โอริง

ช่องว่างตามเส้นผ่านศูนย์กลางที่แคบลง (≤0.005 นิ้ว สำหรับระบบที่มากกว่า 1,000 psi) ช่วยลดเส้นทางการไหลออกของวัสดุ ขณะเดียวกันก็รักษากำลังอัดที่เหมาะสม (15–30% สำหรับซีลแบบสถิต)การติดตั้งแหวนรองรับ

แหวนรองรับที่ทำจาก PTFE หรือไนลอน ช่วยพยุงโอริงในงานที่มีแรงดันสูงมาก (>5,000 psi) โดยป้องกันการไหลของอีลาสโตเมอร์ และกระจายแรงกดอย่างสม่ำเสมอการเลือกความแข็งของวัสดุ

วัสดุที่มีความแข็งสูง เช่น โพลียูรีเทน (95 Shore A) มีความต้านทานการไหลออกได้ดีกว่ายางไนไตรล์มาตรฐานในระดับแรงดันเดียวกันการตรวจสอบแรงดันในระบบ

การรวมเซ็นเซอร์แบบเรียลไทม์เข้ากับวาล์วปลดแรงอัตโนมัติ จะช่วยรักษาระดับแรงดันของโอริงให้อยู่ในขีดจำกัดที่กำหนดไว้ ซึ่งช่วยลดการเกิดความเมื่อยล้า

การใช้วิธีการเหล่านี้ร่วมกับการบำรุงรักษาเชิงป้องกันทุกๆ 500 ชั่วโมงในการดำเนินงาน จะช่วยยืดอายุการใช้งานของโอริงได้เพิ่มขึ้น 40–60% ตามข้อมูลความน่าเชื่อถือของการปิดผนึกในอุตสาหกรรม

การเลือกใช้โอริงให้เหมาะสมกับการประยุกต์ใช้งานในอุตสาหกรรมที่สำคัญ

ภาคส่วนน้ำมันและก๊าซ: สภาพแวดล้อมที่มีความต้องการสูง ต้องการโอริงที่ทนต่ออุณหภูมิและความดันสูง

ความจริงอันโหดร้ายของการขุดเจาะน้ำมันนอกชายฝั่งและงานโรงกลั่นทำให้ซีลยางโอริงต้องเผชิญกับแรงกดดันอย่างมหาศาล ส่วนประกอบเหล่านี้ต้องทำงานที่ความลึกใต้ทะเลเกินกว่า 10,000 ฟุต อุณหภูมิที่อาจสูงถึงประมาณ 350 องศาฟาเรนไฮต์ และแรงดันที่บางครั้งพุ่งสูงเกิน 15,000 ปอนด์ต่อตารางนิ้ว ตามการวิจัยจาก ASM International ในปี 2023 วัสดุฟลูออรีนคาร์บอนหรือ FKM ยังคงรักษาความแข็งแรงดึงไว้ประมาณ 94% ของค่าเดิม แม้จะจมอยู่ในสภาพแวดล้อมที่มีก๊าซไข่เน่า (sour gas) เป็นเวลา 1,000 ชั่วโมง ในขณะเดียวกัน สารจำพวกเพอร์ฟลูออโรอีลาสโตเมอร์ (FFKM) มีบทบาทสำคัญในการป้องกันความล้มเหลวที่รุนแรงระหว่างเหตุการณ์การลดแรงดันฉับพลันที่ปากบ่อน้ำมันลึกซึ่งเรียกว่า Christmas trees การเลือกวัสดุสำหรับการใช้งานที่เข้มงวดเช่นนี้ ต้องพิจารณาหลายปัจจัยที่ต้องประเมินอย่างรอบคอบตามความต้องการในการปฏิบัติงานเฉพาะแต่ละกรณี

- ความต้านทานต่อการแตกร้าวจากความเครียดของซัลไฟด์ในบ่อที่มี H₂S สูง

- การเปลี่ยนรูปคงที่ภายใต้แรงอัดต่ำกว่า 15% หลังจากการสัมผัสสารไฮโดรคาร์บอนเป็นเวลานาน

อุตสาหกรรมยาและอาหาร: วัสดุโอริงที่มีคุณสมบัติสุขอนามัย ซึ่งเป็นไปตามมาตรฐาน FDA และ USP

การฆ่าเชื้อด้วยไอน้ำ (15 PSI ที่อุณหภูมิ 121°C) ต้องใช้โอริงซิลิโคนที่ผ่านการอบด้วยแพลตินัม ซึ่งสอดคล้องกับแนวทาง USP <661> โดยจำกัดสารที่สกัดได้ไม่เกิน 0.5% ในระบบทำความสะอาดในที่ (CIP) วัสดุ EPDM มีการยึดติดของชีวฟิล์มต่ำกว่านิไตรล์ถึง 40% เมื่อสัมผัสกับสารละลายโซเดียมไฮดรอกไซด์ 4% (Food Safety Magazine 2022) การปฏิบัติตามใบรับรองเป็นปัจจัยสำคัญในการเลือกวัสดุ:

| มาตรฐานความเป็นมา | ตัวอย่างการใช้งาน | คุณสมบัติหลักของโอริง |

|---|---|---|

| FDA 21 CFR §177.2600 | เครื่องผสมนมแบบโฮโมจีไนเซอร์ | ไม่ดูดซับไขมันจากนมเลย |

| USP Class VI | สถานีปิดฝาขวดวีเอล | พื้นผิวที่ไม่ก่อให้เกิดไข้ |

การบินและอวกาศ และกลาโหม: โอริงความแม่นยำสูงสำหรับสภาพแวดล้อมแบบไดนามิกที่ต้องการความน่าเชื่อถือสูง

แอคทูเอเตอร์ไฮดรอลิกที่ใช้ในอากาศยานนั้นอาศัยโอริงฟลูออโรซิลิโคน ซึ่งมีค่าความคลาดเคลื่อนที่แคบมากเพียงประมาณ 0.0003 นิ้ว หรือราว 7.6 ไมโครเมตร โอริงขนาดเล็กเหล่านี้ทำหน้าที่สำคัญในการรักษาการทำงานของระบบไว้ แม้เครื่องบินจะเผชิญกับแรงดันกระชากสูงถึง 5,000 PSI ในระหว่างการลงจอดบนเรือบรรทุกเครื่องบิน ส่วนในระบบนำวิถีขีปนาวุธ วิศวกรเลือกใช้วัสดุประเภท HNBR เพราะสามารถทนต่อการเปลี่ยนแปลงอุณหภูมิอย่างรุนแรงได้ ตั้งแต่อุณหภูมิต่ำสุดถึงลบ 65 องศาฟาเรนไฮต์ ไปจนถึง 300 องศาฟาเรนไฮต์ โดยยังคงความสามารถในการป้องกันสัญญาณรบกวนทางแม่เหล็กไฟฟ้าไว้ได้อย่างสมบูรณ์ ตามรายงานจาก NTSB ในการศึกษาวัสดุการบินและอวกาศปี 2022 การเลือกข้อกำหนดที่เหมาะสมสำหรับโอริงเหล่านี้มีความสำคัญอย่างยิ่ง การเลือกวัสดุที่ถูกต้องสามารถลดความล้มเหลวของระบบไหลได้เกือบสามในสี่ภายใต้สภาวะการบินความเร็วเหนือเสียง ซึ่งถือว่าน่าประทับใจมากเมื่อพิจารณาถึงความเข้มงวดของสภาพแวดล้อมดังกล่าว

ส่วน FAQ

โอริงซีลมีประเภทหลักๆ อะไรบ้าง

ประเภทหลักของซีลโอริงมีสองชนิด ได้แก่ ซีลแบบสถิตและซีลแบบเคลื่อนไหว ซีลแบบสถิตใช้ในตำแหน่งที่มีการเคลื่อนไหวน้อย ในขณะที่ซีลแบบเคลื่อนไหวใช้กับชิ้นส่วนที่เคลื่อนที่ และต้องใช้วัสดุที่ทนต่อการเสียดสี

ทำไมการเลือกวัสดุโอริงจึงสำคัญ?

การเลือกวัสดุโอริงมีความสำคัญอย่างยิ่ง เพราะช่วยให้มั่นใจได้ว่าวัสดุนั้นเข้ากันได้กับสภาพแวดล้อมทางเคมี ความร้อน และกลไกของการใช้งาน ซึ่งจะช่วยลดความเสี่ยงในการเกิดการรั่วของซีลและยืดอายุการใช้งาน

ความดันมีผลต่อประสิทธิภาพของโอริงอย่างไร?

ความดันสูงสามารถทำให้เกิดการบีบอัดออก (extrusion) ได้ ซึ่งโอริงจะถูกดันเข้าไปในช่องว่างขนาดเล็ก ส่งผลให้เกิดการรั่ว จำเป็นต้องมีการเลือกวัสดุและออกแบบที่เหมาะสมเพื่อจัดการกับผลกระทบจากความดันต่อความสมบูรณ์ของซีล

สารบัญ

- หลักการทำงานของโอริง: พื้นฐานของการปิดผนึกในงานอุตสาหกรรม

- การเลือกวัสดุโอริงที่เหมาะสมตามความต้องการด้านเคมี ความร้อน และกลไก

-

วัสดุโอริงที่ใช้ทั่วไปและแอปพลิเคชันเฉพาะอุตสาหกรรม

- โอริงไนไตรล์ (NBR): ดีที่สุดสำหรับความต้านทานน้ำมันและเชื้อเพลิงในระบบยานยนต์

- FKM (Viton®): ความต้านทานสารเคมีและอุณหภูมิสูงเยี่ยมสำหรับสภาพแวดล้อมที่รุนแรง

- โอริงซิลิโคน: ประสิทธิภาพที่ยืดหยุ่นได้ในสภาวะอุณหภูมิเย็นจัดและร้อนจัด

- โอริง PTFE และ EPDM: การประยุกต์ใช้เฉพาะทางในภาคอุตสาหกรรมยาและระบบบำบัดน้ำ

- การจัดการแรงดันและความเครียดจากสิ่งแวดล้อมเพื่อป้องกันการเสียหายของซีลโอริงส์

- การเลือกใช้โอริงให้เหมาะสมกับการประยุกต์ใช้งานในอุตสาหกรรมที่สำคัญ

- ภาคส่วนน้ำมันและก๊าซ: สภาพแวดล้อมที่มีความต้องการสูง ต้องการโอริงที่ทนต่ออุณหภูมิและความดันสูง

- อุตสาหกรรมยาและอาหาร: วัสดุโอริงที่มีคุณสมบัติสุขอนามัย ซึ่งเป็นไปตามมาตรฐาน FDA และ USP

- การบินและอวกาศ และกลาโหม: โอริงความแม่นยำสูงสำหรับสภาพแวดล้อมแบบไดนามิกที่ต้องการความน่าเชื่อถือสูง

- ส่วน FAQ