Hogyan működnek az O-gyűrűk: Az ipari alkalmazások tömítésének alapjai

Az O-gyűrűk szabályozott elasztomer deformációval érnek el folyadékszorító tömítéseket. Kör keresztmetszetük tömítőhoronyba préselődve sugárirányú erőket hoz létre, amelyek kitöltik a felületi hibákat és megakadályozzák a szivárgást. Egy 2023-as polimer-mérnöki tanulmány szerint megfelelően méretezett O-gyűrűk ipari alkalmazásokban 95%-os szivárgásgátlást biztosítanak.

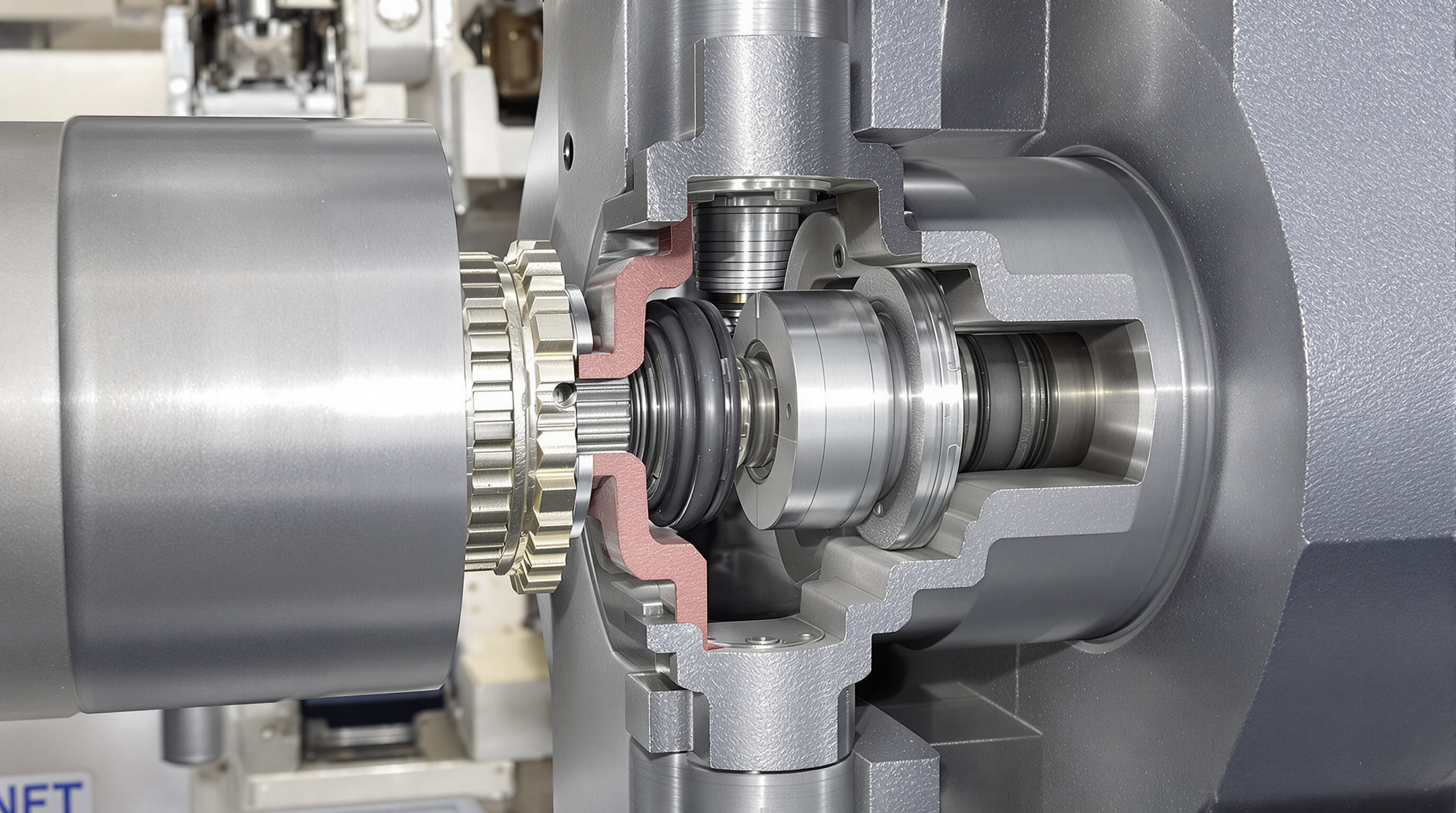

O-gyűrűk alapvető tömítési mechanizmusa ipari környezetben

Az O-gyűrűk tömítőerőt hoznak létre, amikor két illeszkedő felület közé préselődnek. Ahogy a gumiból készült anyag összenyomódik, bepréselődik a felületek közötti apró részekbe, miközben kb. 15–30 százalékos összenyomottságot tart meg, hogy optimálisan működjön. Olyan alkalmazásokban, ahol nincs sok mozgás, például csővezetékek összekapcsolásánál, ezek a tömítések nagyon magas nyomással szemben is ellenállnak, akár elérve az 5000 fontot négyzetinchenként. Nagy jelentősége van annak, hogyan alakítják ki az O-gyűrű rögzítésére szolgáló hornyot. Tanulmányok kimutatták, hogy megfelelő horonytervezés majdnem 40 százalékkal meghosszabbíthatja a tömítések élettartamát a túl kicsi hornyokhoz képest. Ez különösen fontos olyan iparágakban, ahol a berendezések hosszú ideig megbízhatóan tömítetteknek kell maradniuk hiba nélkül.

Statikus és dinamikus tömítés: Hogyan alkalmazkodnak az O-gyűrűk különböző mechanikai terhelésekhez

- Statikus tömítések olyan anyagokra építenek, amelyek alacsony kompressziós visszamaradást mutatnak (legfeljebb 25%, 24 óra után 212°F-on), így fenntartva a tömítőerőt mozgás nélkül

-

Dinamikus tömítések olyan kopásálló összetevőket igényel, mint a hidrogénezett nitril (HNBR), amely több mint 1 millió cikluson keresztül ellenáll a hidraulikus hengerekben

10 000 psi feletti nagy nyomású olaj- és gázrendszerekben speciális poliuretán O-gyűrűket használnak az extrudálás korlátozására ≤0,003 hüvelykes résméretnél, a 2023-as API szabványok szerint.

Hatékony O-gyűrűs tömítés kulcsfontosságú teljesítménymutatói

| Paraméter | Cél tartomány | Mérési szabvány |

|---|---|---|

| Tömörítési halmaz | ≤20% után 168 óra @ 257°F | ASTM D395 |

| Könnyerő | ≥250 pli | ASTM D624 Die C |

| Hőmérsékleti tartomány | -65°F-tól +446°F-ig (FKM) | ISO 2230 |

A megfelelő keménység kiválasztása (70–90 Shore A) 60%-kal csökkenti a tömítések meghibásodását vegyipari berendezésekben, egy 2023-as anyagkompatibilitási tanulmány szerint.

Az O-gyűrű anyagának megfelelő kiválasztása kémiai, hőmérsékleti és mechanikai igénybevétel alapján

Anyagok kiválasztásakor alapvetően három fő szempontot kell figyelembe venni: hogyan reagálnak kémiai szempontból, milyen hőmérsékleteket bírnak el, és mennyire tartósak fizikailag. Tanulmányok szerint az összes tömítési probléma körülbelül kétharmada valójában a kémiai anyagok egymással való inkompatibilitására vezethető vissza. Ezért elengedhetetlen, hogy az anyag ellenálljon mindannak, amivel érintkezni fog, ha jól akar működni. A hőmérséklet is fontos szempont a lehetőségek szűkítésekor. A hagyományos nitrilgumi körülbelül mínusz 30 Fahrenheit foktól kb. 250 Fahrenheit fokig jól alkalmazható, de ha extrém hőmérsékletű környezetről van szó, például finomítókról, akkor a perfluorelasztomerek, más néven FFKM akár 600 Fahrenheit fokig is elviselik a hőt. A mechanikai tulajdonságok vizsgálata teszi teljessé a képet. Például az űrrepülési minőségű szilikon nem dagadhat meg több mint 15%-kal, miután ezer órán át 300 fokon volt. A hidraulikus tömítéseknek elég erőseknek kell lenniük ahhoz, hogy legalább 1500 fontot bírjanak el négyzetinchenként törés előtt. Mindezen szempontok együttes figyelembevétele körülbelül háromnegyedével csökkenti a cserék gyakoriságát olyan helyeken, ahol a kémiai környezet különösen agresszív.

Gyakori O-gyűrű anyagok és iparágankénti alkalmazásaik

Nitril (NBR) O-gyűrűk: Ideálisak olaj- és üzemanyag-állóságra az autóipari rendszerekben

A nitril O-gyűrűk, más néven NBR gyűrűk, viszonylag jól ellenállnak az olajoknak, üzemanyagoknak és a mindennapi hidraulikus folyadékoknak. Megbízhatóan működnek körülbelül mínusz 40 °C-tól kb. 120 °C-ig terjedő hőmérséklet-tartományban (ez körülbelül -40 °F-tól 250 °F-ig terjed). Mivel hosszabb élettartamúak és nem túl drágák, ezeket a gyűrűket gyakran használják olyan helyeken, mint például autók üzemanyag-injektorai, váltó tömítései, sőt még fékrendszerek is, ahol a megbízhatóság a legfontosabb. Az NBR-t különlegessé teszi, hogy alakját és rugalmasságát megőrzi akkor is, ha hosszabb ideig marad szénhidrogénekben. Ez a tulajdonság jelentősen csökkenti a motorok szivárgását ahhoz képest, amit a hagyományos gumianyagok mutatnak, melyek hasonló körülmények között gyorsabban bomlanak le.

FKM (Viton®): Kiváló vegyi- és hőállóság kemény körülmények között

Az FKM O-gyűrűk ellenállnak savaknak, oldószereknek és akár 200 °C-os (392 °F) hőmérsékletnek is, így elengedhetetlenek a vegyipari feldolgozásban, félvezetőgyártásban és olajfinomítókban. Egy 2023-as iparági tanulmány szerint az FKM tömítések 34%-kal csökkentik a karbantartási költségeket klórozott környezetben szokványos gumikeverékekhez képest.

Szilikon O-gyűrűk: Rugalmas teljesítmény extrém hideg és nagyon magas hőmérséklet esetén

A szilikon O-gyűrűk -60 °C-tól 230 °C-ig (-76 °F-tól 446 °F-ig) maradnak rugalmasak, így kritikus szerepet töltenek be az űrrepülési kriogenikában és orvosi autoklávokban. Inert jellegük miatt élelmiszer-fokozatú alkalmazásokban is használhatók, például italfeltöltő soroknál. Alacsonyabb szakítószilárdságuk miatt azonban a csatorna tervezése megakadályozza a kiszakadást 1500 psi feletti nyomások alatt.

PTFE és EPDM O-gyűrűk: speciális alkalmazások gyógyszeripari és ivóvízkezelő szektorokban

A PTFE O-gyűrűk szinte univerzális kémiai ineret biztosítanak, ideálisak a gyógyszeripari CIP/SIP folyamatokhoz. Az EPDM ózonállósága (akár 10 ppm-ig) alkalmassá teszi vízkezelő szelepekhez és HVAC rendszerekhez. Ezek az anyagok megfelelnek az FDA és az NSF/ANSI 61 előírásainak, az EPDM pedig 3–5-ször hosszabb élettartamú ivóvíz alkalmazásokban, mint a nitrilgumi.

Nyomás és környezeti terhelés kezelése az O-gyűrűk meghibásodásának megelőzésére

Hogyan hat a nyomás az O-gyűrűk kilépésére és a tömítés integritására

Amikor a nyomás túl magasra emelkedik, a tömítések esetében az úgynevezett extrúzió lép fel, amikor egy O-gyűrűt belepréselődik az egymáshoz illeszkedő alkatrészek közötti apró résbe. A veszély különösen akkor jelentkezik, amikor elérjük a körülbelül 1500 psi értéket, elsősorban a puha anyagoknál, mint például a nitrilgumi (NBR) vagy a szilikon. Ekkor egyszerűen, de problémásan megtörténik, hogy a gumi elkezd kifelé préselődni, ahelyett, hogy a helyén maradna, ami rontja a tömítés hatékonyságát, és későbbiekben szivárgáshoz vezet. Ahogy számos mérnök különböző iparágakban tapasztalta, a fenti nyomáshatár felett működő berendezések jobban teljesítenek keményebb anyagokkal, amelyek legalább 90-es Shore A skálán vannak besorolva, vagy összetett konstrukciót alkalmaznak, amely másképp kezeli a terhelést.

A nyomásváltakozás fokozza az elhasználódást, mivel elősegíti tömörítési halmaz – az elaszticitás végleges elvesztése, amely csökkenti a visszatérési képességet. Dinamikus tömítések esetén az ismételt összenyomódás hőt termel (akár 30 °C-kal magasabb, mint a környezeti hőmérséklet), ami felgyorsítja a kémiai degradációt és csökkenti az élettartamot.

O-gyűrű meghibásodásának megelőzésére szolgáló tervezési stratégiák nagy nyomású tömítésnél

Négy bevált mérnöki stratégia növeli az O-gyűrű megbízhatóságát igénybevett körülmények között:

Gyűrűhorony geometria optimalizálása

Szűkebb átmérőjű hézagok (≤0,005 hüvelyk 1000 psi feletti rendszerekhez) minimalizálják az extrudálási utat, miközben biztosítják a megfelelő összenyomódást (15–30% statikus tömítéseknél).Támcsiga beépítése

PTFE vagy nylon támcsigák támogatják az O-gyűrűket extrém magas nyomású alkalmazásokban (>5000 psi), megakadályozva az elasztomer anyag áramlását és egyenletesen elosztva a mechanikai feszültséget.Anyagkeménység kiválasztása

Magas keménységű anyagok, például poliuretán (95 Shore A) jelentősen jobb ellenállást nyújtanak az extrudálással szemben, mint a szokásos nitrilgumi azonos nyomás mellett.Rendszernyomás figyelése

A valós idejű szenzorok automatizált nyomáscsökkentő szelepekkel történő integrálása biztosítja, hogy az O-gyűrűk a megengedett nyomáshatárokon belül maradjanak, csökkentve ezzel a fáradást.

Ezeknek a módszereknek az 500 üzemóra közt alkalmazott megelőző karbantartással való kombinálása az ipari tömítési megbízhatósági adatok szerint 40–60%-kal növeli az O-gyűrűk élettartamát.

Alkalmazásspecifikus O-gyűrű-kiválasztás kritikus iparágakban

Olaj- és gázipar: Magas hőmérsékleten és nyomáson működő, ezért hő- és nyomásálló O-gyűrűket igénylő nehéz körülmények

A szigorú körülmények, mint amilyenek a tengeri fúrás és a finomítóművek munkája, hatalmas terhelést jelentenek az O-gyűrűk számára. Ezek az alkatrészek akár 3000 méternél nagyobb mélységben, kb. 175 °C-os hőmérsékleten és olyan nyomáson kerülnek működésre, amely elérheti az 1050 bar-t (kb. 15 000 psi). Az ASM International 2023-as kutatása szerint a fluorokarbon, azaz FKM anyagok körülbelül 94%-át megőrzik eredeti szakószilárdságuknak, még akkor is, ha 1000 órán keresztül tartózkodtak savas gáz (sour gas) környezetben. Ugyanakkor a perfluoroelasztomerek, más néven FFKM-ek, kritikus szerepet játszanak a tengerfenéki olajfúrófejek – úgynevezett karácsonyfák – dekompressziós eseményei során fellépő katasztrofális meghibásodások megelőzésében. Ilyen extrém igénybevételnek kitett alkalmazásoknál az anyagválasztás során több tényezőt is figyelembe kell venni, amelyeket a konkrét üzemeltetési követelmények alapján gondosan mérlegelni kell.

- Szulfid stresszrepedezéssel szembeni ellenállás H₂S-dús környezetben

- Nyomásalakváltozás 15% alatt, hosszabb idejű szénhidrogén-kontaktus után

Gyógyszeripar és élelmiszer-feldolgozás: Higiéniai O-gyűrű anyagok, amelyek megfelelnek az FDA és USP szabványainak

Gőzsterilizáció (15 PSI, 121°C-on) platina katalizátorral kikeményített szilikon O-gyűrűket igényel, amelyek megfelelnek az USP <661> irányelveinek, és kivonható anyagok mennyiségét 0,5%-nál alacsonyabbra korlátozzák. A helyszíni tisztító (CIP) rendszerekben az EPDM 40%-kal alacsonyabb mértékben köt meg biofilmet, mint a nitril, 4% nátrium-hidroxid oldat hatására (Food Safety Magazine 2022). A tanúsítványoknak való megfelelés határozza meg az anyagválasztást:

| Megfelelőségi szabvány | Alkalmazási példa | Kulcsfontosságú O-gyűrű tulajdonság |

|---|---|---|

| FDA 21 CFR §177.2600 | Tejipari homogenizátorok | Zéró tejzsír-felvétel |

| USP Class VI | Fiolázó állomások | Nem pirogén felület |

Repüléstechnika és védelem: Pontos O-gyűrűk dinamikus, magas megbízhatóságú környezetekhez

A repülőgépeken található hidraulikus működtetők fluoroszilikon O-gyűrűkre támaszkodnak, amelyek rendkívül szigorú tűréshatárral, körülbelül 0,0003 hüvelykkel vagy kb. 7,6 mikrométerrel rendelkeznek. Ezek a apró gyűrűk biztosítják a működést akkor is, amikor a repülők leszálláskor hatalmas, 5000 PSI-es nyomáscsúcsoknak vannak kitéve. Rakétairányító rendszereknél az építészek az HNBR-összetételekhez fordulnak, mivel ezek extrém hőmérséklet-ingadozásokat is elviselnek mínusz 65 fok Fahrenheittől egészen 300 fok Fahrenheitig anélkül, hogy elveszítenék elektromágneses zavarok blokkolására való képességüket. A NTSB 2022-es Űrkutatási Anyagok Tanulmánya szerint a megfelelő specifikációk kiválasztása óriási különbséget jelent ezeknél az O-gyűrűknél. A megfelelően kiválasztott anyagok közel háromnegyedével csökkentik a folyadékrendszerek meghibásodásait szuperszonikus repülési körülmények között, ami elég lenyűgöző tekintve, milyen igénybevett ezeknek a környezeteknek a jellege.

GYIK szekció

Mik az O-gyűrűs tömítések fő típusai?

Az O-gyűrűs tömítések két fő típusa a statikus és a dinamikus tömítés. A statikus tömítéseket olyan helyeken használják, ahol minimális a mozgás, míg a dinamikus tömítések mozgó alkatrészekhez alkalmazkodnak, és kopásálló anyagokat igényelnek.

Miért fontos az O-gyűrű anyagának kiválasztása?

Az O-gyűrű anyagának kiválasztása elengedhetetlen, mivel biztosítja a vegyi, hőmérsékleti és mechanikai körülményekkel való kompatibilitást. Ez csökkenti a tömítés meghibásodásának kockázatát, és meghosszabbítja az élettartamot.

Hogyan befolyásolja a nyomás az O-gyűrű teljesítményét?

A magas nyomás extrúziót okozhat, amikor az O-gyűrűt kis résbe préselik, ami szivárgáshoz vezethet. A tömítés integritásának megőrzéséhez megfelelő anyagválasztásra és tervezési stratégiákra van szükség.

Tartalomjegyzék

- Hogyan működnek az O-gyűrűk: Az ipari alkalmazások tömítésének alapjai

- Az O-gyűrű anyagának megfelelő kiválasztása kémiai, hőmérsékleti és mechanikai igénybevétel alapján

-

Gyakori O-gyűrű anyagok és iparágankénti alkalmazásaik

- Nitril (NBR) O-gyűrűk: Ideálisak olaj- és üzemanyag-állóságra az autóipari rendszerekben

- FKM (Viton®): Kiváló vegyi- és hőállóság kemény körülmények között

- Szilikon O-gyűrűk: Rugalmas teljesítmény extrém hideg és nagyon magas hőmérséklet esetén

- PTFE és EPDM O-gyűrűk: speciális alkalmazások gyógyszeripari és ivóvízkezelő szektorokban

- Nyomás és környezeti terhelés kezelése az O-gyűrűk meghibásodásának megelőzésére

- Alkalmazásspecifikus O-gyűrű-kiválasztás kritikus iparágakban

- Olaj- és gázipar: Magas hőmérsékleten és nyomáson működő, ezért hő- és nyomásálló O-gyűrűket igénylő nehéz körülmények

- Gyógyszeripar és élelmiszer-feldolgozás: Higiéniai O-gyűrű anyagok, amelyek megfelelnek az FDA és USP szabványainak

- Repüléstechnika és védelem: Pontos O-gyűrűk dinamikus, magas megbízhatóságú környezetekhez

- GYIK szekció