Ինչպես են աշխատում Օ-օղաները. արդյունաբերական կիրառություններում լցման հիմունքները

Օ-օղները հասնում են հերմետիկ խցափակման՝ վերահսկվող էլաստոմերային դեֆորմացիայի միջոցով: Նրանց շրջանաձև լայնական հատույթը սեղմվում է խցափակման ակոսների մեջ, առաջացնելով շառավղային ուժեր, որոնք լրացնում են մակերեսի անկանոնությունները և կանխում են կորուստը: Ըստ 2023 թվականի պոլիմերային ինժեներական ուսումնասիրության՝ ճիշտ ընտրված օ-օղերը արդյունաբերական կիրառություններում 95% կերպով կանխում են կորուստը:

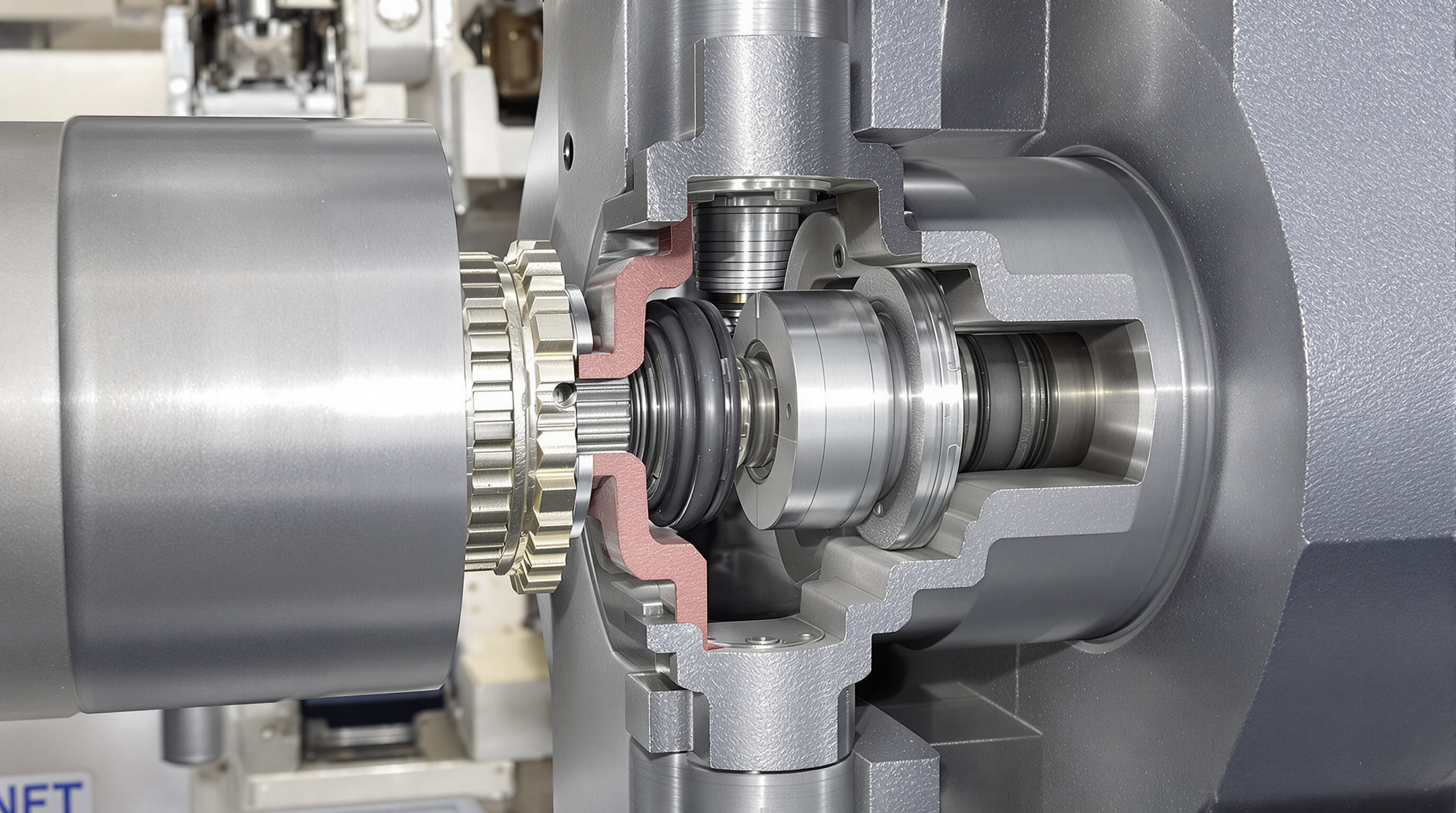

Օ-օղերի հիմնարար խցափակման մեխանիզմը արդյունաբերական միջավայրում

Օ-օղները ստեղծում են լրացուցիչ ուժ, երբ սեղմվում են երկու մակերևույթների միջև, որոնք հարմարված են միմյանց: Ռետինե նյութի սեղմման ընթացքում այն փաստորեն ներխուժում է այդ մակերևույթների միջև գտնվող փոքր տարածություններ, պահպանելով շուրջ 15-30 տոկոս սեղմում՝ ամենալավ աշխատանքի համար: Այն սարքերի համար, որոնք քիչ են շարժվում, ինչպես օրինակ խողովակների միջև միացումները, այս կնիքները կարող են դիմակայել շատ բարձր ճնշման՝ երբեմն հասնելով մինչև 5000 ֆունտ քառակուսի դյույմի վրա: Օ-օղի համար նախատեսված իր խողովակի ճիշտ ձևն ու չափը նույնպես մեծ նշանակություն ունի: Ուսումնասիրությունները ցույց են տվել, որ ճիշտ խողովակի նախագծումը կարող է կնիքների կյանքը երկարացնել գրեթե 40 տոկոսով այն դեպքի համեմատ, երբ խողովակները չափազանց փոքր են: Սա հատկապես կարևոր է այն արդյունաբերություններում, որտեղ սարքավորումները պետք է երկար ժամանակ առանց խափանման մնան կնքված:

Կայուն և շարժական կնքում. Ինչպես են Օ-օղները հարմարվում տարբեր մեխանիկական լարվածություններին

- Կայուն կնիքներ հիմնված են նյութերի վրա, որոնք ցածր սեղմման ցուցանիշ ունեն (≤25% 24 ժամ անց 212°F ջերմաստիճանում), որպեսզի պահպանեն կնքման ուժը՝ առանց շարժման

-

Շարժական կնիքներ պահանջվում են կորցման դիմաց հատուկ միացություններ, ինչպիսին է հիդրացված նիտրիլը (HNBR), որը կարող է դիմակայել ավելի քան 1 միլիոն ցիկլի հիդրավլիկ սիլինդրներում

Բարձր ճնշման նավթի և գազի համակարգերում, որտեղ ճնշումը գերազանցում է 10,000 ֆունտ/ք.դյույմը (psi), օգտագործվում են հատուկ ուրեթանային o-օղաներ՝ ճեղքերի հեռավորությունը ≤0.003" սահմանափակելու համար՝ համաձայն 2023 թ. API ստանդարտների:

Օ-օղաների կնքման արդյունավետության հիմնական ցուցանիշներ

| Պարամետր | Թիրախային տիրույթ | Չափման ստանդարտ |

|---|---|---|

| Կոմպրեսիային բազմություն | ≤20% հետո 168 ժամ @ 257°F | ASTM D395 |

| 嫋նդումի ուժ | ≥250 pli | ASTM D624 Die C |

| Ջերմաստիճանի միջակայք | -65°F-ից +446°F (FKM) | ISO 2230 |

Ճիշտ կարծրության ընտրությունը (70–90 Shore A) 2023 թ.-ի նյութերի համատեղելիության ուսումնասիրության համաձայն նվազեցնում է կնիքների խափանումները 60%-ով քիմիական մշակման սարքավորումներում:

Ճնշման, ջերմային և մեխանիկական պահանջներին համապատասխան Օ-օղակի նյութի ընտրություն

Նյութեր ընտրելիս հիմնականում պետք է հաշվի առնել երեք հիմնական գործոն՝ դրանց քիմիական փոխազդեցությունը, ջերմաստիճանային տիրույթը, որում դրանք կարող են օգտագործվել, և ֆիզիկական տևականությունը: Ուսումնասիրությունները ցույց են տալիս, որ բոլոր կնիքերի մոտ երկու երրորդ խնդիրները առաջանում են նյութերի քիմիական անհամատեղելիությունից: Դա նշանակում է, որ նյութի կայունությունը այն միջավայրի նկատմամբ, որտեղ այն օգտագործվում է, լավ աշխատանքի համար կարևոր է: Ջերմաստիճանը նույնպես կարևոր է ընտրությունը սահմանափակելիս: Սովորական նիտրիլային ռետինը լավ աշխատում է մոտավորապես -30 Ֆարենհայթից մինչև 250 աստիճան Ֆարենհայթ, սակայն եթե խոսքը վերահսկվող ջերմությամբ ռեֆիներիաների մասին է, ապա պերֆտորէլաստոմերները (FFKM) կարող են դիմանալ մինչև 600 աստիճան Ֆարենհայթ: Մեխանիկական հատկությունների վերլուծությունը լրացնում է ընդհանուր պատկերը: Օրինակ, ավիատիեզերական սիլիկոնը չպետք է ընդլայնվի ավելի քան 15%-ով, եթե 1000 ժամ անընդհատ գտնվի 300 աստիճան Ֆարենհայթ ջերմաստիճանում: Հիդրավլիկ կնիքերը պետք է բավականաչափ ամուր լինեն՝ դիմանալու առնվազն 1500 ֆունտ քառակուսի դյույմի ճնշման: Այս բոլոր գործոնները միասին վերցրած մոտ երեք ուղղանկյունով կրճատում են մասերի փոխարինման հաճախադեպությունը այն տեղերում, որտեղ քիմիական միջավայրը ամենախիստն է:

Տարածված Օ-օղակների նյութեր և դրանց արդյունաբերական կիրառությունները

Նիտրիլ (NBR) Օ-օղակներ. Լավագույնը յուղերի և վառելիքի հանդեպ դիմադրության համար ավտոմոբիլային համակարգերում

Նիտրիլային Օ-օղակները, որոնք հայտնի են նաև որպես NBR, դիմադրում են յուղերին, վառելիքին և հիդրավլիկական հեղուկներին, որոնք հաճախ են հանդիպում: Դրանք աշխատում են կայունորեն -40 աստիճան Ցելսիուսից մինչև մոտ 120 աստիճան Ցելսիուս ջերմաստիճաններում (մոտավորապես -40 Ֆարենհայթից մինչև 250 Ֆարենհայթ): Քանի որ այս օղակները երկար են տևում և շատ թանկ չեն, դրանք հաճախ օգտագործվում են ավտոմեքենաների վառելիքի փոխանցման համակարգերում, փոխանցման հերմետիկացման համակարգերում և նույնիսկ արգելակման համակարգերում, որտեղ կայունությունը ամենակարևորն է: NBR-ի հատկություններից մեկն այն է, որ այն պահպանում է իր ձևն ու ճկունությունը՝ նույնիսկ երկար ժամանակ հիդրոկարբոններում գտնվելուց հետո: Այս հատկությունը զգալիորեն նվազեցնում է շարժիչի կաթուկները համեմատած սովորական ռետինե նյութերի հետ, որոնք նույն պայմաններում ավելի արագ քայքայվում են:

FKM (Viton®). Բարձր քիմիական և ջերմային դիմադրություն խիստ պայմաններում

FKM օ-օղակները դիմադրում են թթուներին, լուծիչներին և մինչև 200°C (392°F) ջերմաստիճաններին, ինչը դրանց անհրաժեշտ է դարձնում քիմիական մշակման, կիսահաղորդիչների արտադրության և նավթավերամշակման գործարաններում: 2023 թվականի արդյունաբերական ուսումնասիրությունը ցույց տվեց, որ FKM կնիքերը քլորացված միջավայրերում սպասարկման ծախսերը 34%-ով կրճատում են ստանդարտ ռետինե միացումների համեմատ:

Սիլիկոնե Օ-օղակներ. Լավ ճկունություն չափազանց ցածր ջերմաստիճաններում և բարձր ջերմության դեպքերում

Սիլիկոնե օ-օղակները պահպանում են իրենց ճկունությունը -60°C-ից մինչև 230°C (-76°F-ից մինչև 446°F), որը նրանց կենսական նշանակություն է տալիս ավիատիեզերական կրիոգենիկայում և բժշկական ավտոկլավներում: Նրանց իներտ բնույթը նաև հնարավորություն է տալիս կիրառվել սննդի հետ շփվող կիրառություններում՝ ինչպես օրինակ խմիչքների լցման գծերում: Սակայն, քանի որ դրանք ավելի ցածր ճեղքման դիմադրություն ունեն, օղակաձև խոռոչի նախագիծը պետք է կանխի 1500 psi-ից բարձր ճնշման տակ էքստրուդի առաջացումը:

PTFE և EPDM Օ-օղակներ. Մասնավոր կիրառություններ դեղագործական և ջրի մաքրման ոլորտներում

PTFE օ-օղերը տալիս են գրեթե համընդհանուր քիմիական պասիվություն, ինչը գազանավթի CIP/SIP գործընթացների համար իդեալական է: EPDM-ի օզոնի նկատմամբ դիմադրությունը (մինչև 10 մլն մաս միլիարդից) այն հարմար է դարձնում ջրի մաքրման փականների և HVAC համակարգերի համար: Այս նյութերը համապատասխանում են FDA-ի և NSF/ANSI 61-ի պահանջներին, իսկ EPDM-ն ընդհանուր ջրի կիրառություններում 3-5 անգամ ավելի երկար է տևում, քան նիտրիլը:

Ճնշման և շրջակա միջավայրի լարվածության կառավարում՝ O-օղերի անջատման կանխարգելման համար

Ճնշումը ինչպես է ազդում O-օղի էքստրուդի և կնքման ամբողջականության վրա

Երբ ճնշումը չափազանց բարձր է դառնում, հերմետիկացման մեջ առաջանում է այն, ինչը հայտնի է որպես արտրուզիա, այսինքն՝ O-օղակը սեղմվում է միմյանց մեջ մտնող մասերի միջև գտնվող փոքր լուրջերի մեջ: Վտանգը հատկապես մեծանում է մոտ 1500 psi (ֆունտ քառ. դյույմ) հասնելիս, ինչը հատկապես ակնհայտ է ավելի նոսր նյութերի դեպքում, ինչպիսիք են նիտրիլային կաուչուկը (NBR) կամ սիլիկոնային նյութերը: Այն, ինչ տեղի է ունենում, բավականին պարզ է, սակայն խնդրահարույց. կաուչուկը սկսում է դուրս ցցվել փակող մասից՝ փչացնելով այն այնպես, որ այն այլևս չի կարողանում ապահովել հերմետիկությունը, և հետևաբար առաջանում են կորուստներ: Ինչպես շատ ինժեներներ տեսել են տարբեր արդյունաբերություններում, այդ ճնշման սահմանափակման վերևում աշխատող սարքավորումները ավելի լավ են աշխատում ավելի դիմացկուն նյութերով, որոնք համապատասխանում են առնվազն 90 Շոր A սանդղակին, կամ օգտագործում են կոմպոզիտային կառուցվածքներ, որոնք ավելի տարբեր ձևով են դիմադրում լարվածությանը:

Ճնշման ցիկլային փոփոխությունները խորացնում են մաշվածությունը՝ խթանելով կոմպրեսիային բազմություն – էլաստիկության մշտական կորուստ, որն ընկճում է վերականգնման հնարավորությունը: Դինամիկ փակումներում կրկնվող սեղմումը ջերմություն է առաջացնում (մինչև 30°C-ով բարձր, քան շրջապատի ջերմաստիճանը), որն արագացնում է քիմիական քայքայումը և կրճատում է ծառայողական կյանքը:

Օ-օղակի ձախողման կանխարգելման դիզայնի ստրատեգիաներ բարձր ճնշման տակ փակման ժամանակ

Չորս ապացուցված ինժեներական ստրատեգիաներ բարձրացնում են Օ-օղակի հուսալիությունը բարդ պայմաններում.

Գնդակի երկրաչափության օպտիմալացում

Փոքր տրամագծային նեղություններ (≤0.005” 1,000 psi-ից բարձր համակարգերի համար) նվազեցնում են էքստրուդի ճանապարհները՝ ապահովելով ճիշտ սեղմում (15–30% ստատիկ փակումների համար):Ետակային օղակի ինտեգրում

PTFE կամ նայլոնե ետակային օղակները աջակցում են Օ-օղակներին արտակարգ բարձր ճնշման դեպքերում (>5,000 psi), կանխարգելելով էլաստոմերի հոսքը և հավասարաչափ բաշխելով լարվածությունը:Մատերիալի կոշտության ընտրություն

Բարձր կոշտությամբ մատերիալներ, ինչպիսին է պոլիուրեթանը (95 Shore A), առաջարկում են գերազանց էքստրուդի դիմադրություն ստանդարտ նիտրիլի համեմատ՝ նույն ճնշման դեպքում:Համակարգի ճնշման հսկում

Իրական ժամանակում աշխատող սենսորների համակցումը ավտոմատացված թողարկող փականների հետ պահում է o-օղակները դրանց ճնշման նորմալ սահմաններում՝ նվազեցնելով դրանց կորուստը:

Այս մոտեցումներին 500 շահագործման ժամը կանխարգելի սպասարկմամբ միավորելը ըստ արդյունաբերական կնիքի վստահելիության տվյալների ավելացնում է o-օղակների ծառայողական կյանքը 40–60% -ով:

Կարևոր արդյունաբերություններում կիրառման հատուկ o-օղակների ընտրություն

Նավթի և գազի ոլորտը՝ պահանջում է բարձր ջերմաստիճանի և ճնշման դիմացկուն o-օղակներ

Ծովի ներքին շահագործման և ռեֆիների աշխատանքի դժվար իրականությունները լրջորեն լարված են օ-օղակների համար: Այս բաղադրիչները ենթարկվում են 10,000 ոտնաչափից ավելի խորության, մոտ 350 Ֆարենհեյթի ջերմաստիճանի և երբեմն 15,000 ֆունտ քառակուսի դյույմից ավելի ճնշման: Ըստ 2023 թվականին ASM International-ի հետազոտության՝ ֆտորային կաուչուկը (FKM) պահպանում է մոտ 94% սկզբնական ձգման դիմադրությունը, նույնիսկ եթե 1,000 ժամ գտնվի թթու գազի պայմաններում: Մինչդեռ պերֆտորէլաստոմերները (FFKM) կարևոր դեր են խաղում խորը ծովային նավահանգստներում՝ այսպես կոչված «Սուրբ Ծննդյան ծառերում», ապահովելով կատարյալ անջատումների դեպքում կատաստրոֆալ անհաջողությունների կանխարգելումը: Այսպիսի բարդ կիրառությունների համար նյութեր ընտրելիս մի շարք գործոններ են ներգրավվում, որոնք պետք է հաշվի առնվեն՝ հիմնվելով կոնկրետ շահագործման պահանջների վրա:

- H₂S-ով հարուստ հորերում սուլֆիդային լարվածության ճեղքերի դիմադրություն

- Ճնշման սահմանը 15%-ից ցածր՝ երկարատև հիդրոկարբոնային ազդեցությունից հետո

Դեղագործական և սննդի մշակում. Հիգիենիկ օ-օձիքներ՝ համապատասխանելով FDA-ի և USP-ի ստանդարտներին

Փոքր ճնշման գոլորշիով ստերիլացում (15 ֆունտ/քառ. դյույմ, 121°C) պահանջում է պլատինով ցանկապատված սիլիկոնե օ-օձիքներ, որոնք համապատասխանում են USP <661> հղումներին՝ սահմանափակելով էքստրակտները 0,5 %-ից ցածր: Clean-in-Place (CIP) համակարգերում EPDM-ն ցուցաբերում է 40 %-ով ցածր բիոֆիլմի կպչունություն, քան նիտրիլը, երբ ենթարկվում է 4 % նատրիումի հիդրոքսիդի լուծույթի (Food Safety Magazine 2022): Սերտիֆիկացման համապատասխանությունը որոշում է նյութերի ընտրությունը.

| Համաձայնության ստանդարտ | Կիրառման օրինակ | Օ-օձիքի հիմնական հատկություն |

|---|---|---|

| FDA 21 CFR §177.2600 | Կաթնամթերքի հոմոգենացնող սարքեր | Միջատ կաթնային ճարպի կլանում |

| USP Class VI | Փամփուշտերի փակման կայաններ | Ոչ պիրոգեն մակերես |

Ավիատիզբային և կոսմոսական արդյունաբերություն. ճշգրիտ օ-օձիքներ՝ դինամիկ, բարձր հուսալիության միջավայրերի համար

Ռեակտիվ ինքնաթռուցիչներում օգտագործվող հիդրավլիկական ակտուատորները հիմնված են ֆտորսիլիկոնե Օ-օղակների վրա, որոնք ունեն անվանական 0.0003 դյույմ (մոտ 7,6 միկրոմետր) շատ փոքր հանդուրժողականություն: Այս փոքրիկ օղակներն են ապահովում սարքերի աշխատանքը, երբ ինքնաթիռները վայրէջք են կատարում ավիանավակայանների վրա և 5000 PSI ճնշման սուր ցատկեր են առաջանում: Թիրախային համակարգերի համար ինժեներները օգտագործում են HNBR միացություններ, քանի որ դրանք կարող են դիմակայել ջերմաստիճանի սրընթաց փոփոխություններին՝ սկսած -65 Ֆարենհայթից մինչև 300 Ֆարենհայթ, առանց էլեկտրամագնիսական միջամտությունները արգելակելու կարողությունից հրաժարվելու: Ըստ NTSB-ի 2022 թվականի «Տիեզերական նյութերի ուսումնասիրության» զեկույցների՝ այս Օ-օղակների ճիշտ ստանդարտների ընտրությունը մեծ տարբերություն է առաջացնում: Ճիշտ ընտրված նյութերը համակարգերի անսարքությունները կրճատում են գերձայնային թռիչքների պայմաններում մոտ երեք քառորդով, ինչը շատ արդյունավետ է՝ հաշվի առնելով այդ միջավայրերի բարձր պահանջները:

FAQ բաժին

Ո՞րն են Օ-օղակաձև կնիքների հիմնական տեսակները

Օ-օղակի հերմետիկացման հիմնական տեսակներն են ստատիկ հերմետիկացումը և դինամիկ հերմետիկացումը: Ստատիկ հերմետիկացումը օգտագործվում է, երբ շարժումը նվազագույն է, իսկ դինամիկ հերմետիկացումը նախատեսված է շարժվող մասերի համար և պահանջում է մաշվածության դիմադրող միացություններ:

Ինչու՞ է կարևոր օ-օղակի նյութի ընտրությունը:

Օ-օղակի նյութի ընտրությունը կարևոր է, քանի որ այն ապահովում է համատեղելիությունը կիրառման քիմիական, ջերմային և մեխանիկական պայմանների հետ: Սա նվազեցնում է հերմետիկացման ձախողման ռիսկը և երկարաձգում է ծառայողական կյանքը:

Ինչպե՞ս է ճնշումը ազդում օ-օղակի աշխատանքի վրա:

Բարձր ճնշումը կարող է առաջացնել էքստրուդիա, երբ օ-օղակը սեղմվում է փոքր բացվածքների մեջ՝ հանգեցնելով կորուստների: Հերմետիկության ամբողջականության վրա ճնշման ազդեցությունը կառավարելու համար անհրաժեշտ են ճիշտ նյութ և նախագծման մոտեցումներ:

Բովանդակության աղյուսակ

- Ինչպես են աշխատում Օ-օղաները. արդյունաբերական կիրառություններում լցման հիմունքները

- Ճնշման, ջերմային և մեխանիկական պահանջներին համապատասխան Օ-օղակի նյութի ընտրություն

-

Տարածված Օ-օղակների նյութեր և դրանց արդյունաբերական կիրառությունները

- Նիտրիլ (NBR) Օ-օղակներ. Լավագույնը յուղերի և վառելիքի հանդեպ դիմադրության համար ավտոմոբիլային համակարգերում

- FKM (Viton®). Բարձր քիմիական և ջերմային դիմադրություն խիստ պայմաններում

- Սիլիկոնե Օ-օղակներ. Լավ ճկունություն չափազանց ցածր ջերմաստիճաններում և բարձր ջերմության դեպքերում

- PTFE և EPDM Օ-օղակներ. Մասնավոր կիրառություններ դեղագործական և ջրի մաքրման ոլորտներում

- Ճնշման և շրջակա միջավայրի լարվածության կառավարում՝ O-օղերի անջատման կանխարգելման համար

- Կարևոր արդյունաբերություններում կիրառման հատուկ o-օղակների ընտրություն

- Նավթի և գազի ոլորտը՝ պահանջում է բարձր ջերմաստիճանի և ճնշման դիմացկուն o-օղակներ

- Դեղագործական և սննդի մշակում. Հիգիենիկ օ-օձիքներ՝ համապատասխանելով FDA-ի և USP-ի ստանդարտներին

- Ավիատիզբային և կոսմոսական արդյունաբերություն. ճշգրիտ օ-օձիքներ՝ դինամիկ, բարձր հուսալիության միջավայրերի համար

- FAQ բաժին